压裂返排液普遍具有以下3个特点[4, 5]:(1)间歇排放。每口井排放量在100~300 m3,若统一运至某处集中处理,费时费力且经济成本高,即返排即处理是更为 可行的方案。(2)浊度高,成分复杂。为保障压裂基液的良好携砂能力、抗剪切性、热稳定性及较低的滤失与阻 力等,在配制压裂基液时,除胍胶等稠化剂外还需加入表面活性剂、杀菌剂、防膨剂、缓释剂、交联剂、交联稳定 剂、延迟交联剂、破胶剂等多种添加剂。完成压裂作业后,这些添加剂一并返排,另外返排过程中还会从地下携带 泥沙、石油类、盐类等物质。(3)体系稳定,COD高,处理困难。由于含有大量高分子有机物,压裂返排液的COD 一般从数千到上万mg/L不等,返排出的残余压裂液经传统的絮凝、氧化过程可初步去除大部分石油类、泥沙及部分 有机物,但由于压裂废液的有机添加剂种类繁多,溶于水中性质稳定,使得降低COD的难度较大[1, 2, 3, 4, 5]。压裂返排液处理的传统策略为“用时间、空间换效果”,采用大型污水池或大罐贮存,依靠污水自身的长时间挥发 或沉降。此方法速度慢、效率低,且存在污水外溢、渗透的风险[1, 2],对于空间受限(如海上及海外油田)的油 田更不适用。近年来压裂返排液的深度处理技术逐渐成为研究热点,方法主要集中在初步分离、絮凝、高级氧化、 吸附、生化法、微电解等步骤不同次序的组合,如混凝—次氯酸钠氧化—Fe/C微电解—H2O2/专属催化剂催化氧化 —活性炭吸附[3, 4, 5]、混凝—萃取—Fe/C微电解—活性炭吸附—催化氧化—生化处理[6, 7]等。由于压裂返排液成分复杂,此种 组合方法普遍需5~6步,若形成工艺可能还需沉降、过滤、中和等,整体工艺则需9~10步,处理时间普遍长达十几 个小时,若采用生化法处理时间甚至可达十几至几十天。另外在海上、沙漠、戈壁等地,及时有效的压裂返排液处 理工艺更为欠缺,主要依靠压裂车或压裂船将返排液长距离运输至统一地点进行集中处理,费时费力且经济成本高 。鉴于油气田开发普遍具有生产设施使用寿命有限、生产作业和时间成本高等特点,决定了返排液处理工艺应满足 设备占地面积小、成本投入低、高效快速、处理周期短等要求。综上,油田开发生产迫切需要一种快速高效的压裂 返排液处理技术。

近年来,电化学方法被逐渐应用到各类废水处理中,效果显著,但在压裂返排液处理方面的应用鲜有报道[8, 9]。 电化学方法是集电絮凝、电氧化及电气浮为一体的处理技术,具有设备占地面积小、常温常压操作、易于控制等优 点[10, 11],一定程度上符合压裂返排液的处理要求,但单一技术依然无法实现快速高效处理。笔者对实际压裂返 排液的水质及主要污染物进行分析,确定去除COD为首要任务,建立了絮凝预处理+电化学/高级氧化/超声耦合高效 处理两步法处理技术。首先通过絮凝沉降去除水中的固体悬浮物及少量有机物,然后将电化学法、高级氧化、超声 法有机结合,通过1种设备实现3种处理,最终达到高效去除COD的目的。通过大量室内实验优选最佳操作条件,使 处理后的水质达到规定要求,为压裂返排液撬装处理装置的研制及现场即返排即处理奠定技术基础。

1 材料与方法

实验水样为某油田实际压裂返排液。压裂基液配方为0.25%羟丙基胍胶+0.3%助排剂+0.3%黏土稳定剂+0.1%杀菌剂( 以质量分数计,下同),交联液是0.8%硼砂+0.8%过硫酸铵,交联比为100∶5。

1.2 实验装置

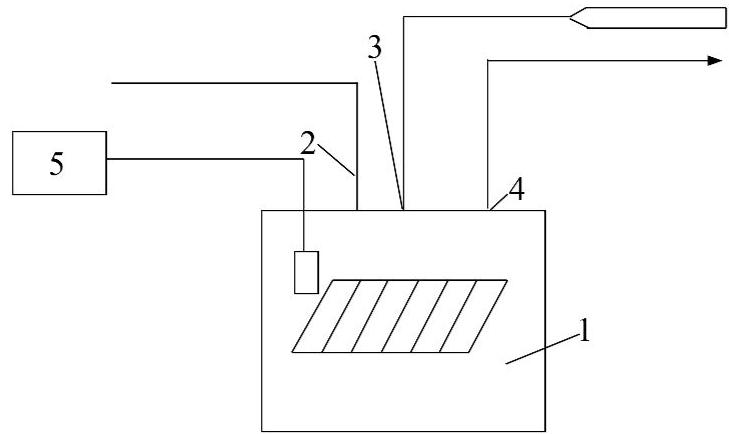

电解槽由有机玻璃制成,有效容积为5 L,直流电源为WYK-505型稳压稳流电源,其整流范围为0~50 V、0~6 A直流 电。电解槽中置有超声装置,超声源功率为200 W,超声频率在20~100 kHz范围内可调。实验装置见图1。

图1 电化学/高级氧化/超声耦合处理装置

1—电解池;2—进液口;3—氧化剂入口;4—出液口;5—超声装置。

1.3 实验材料

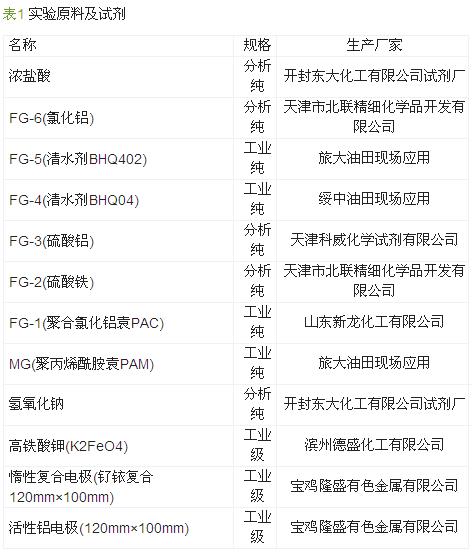

实验原料和试剂列于表1。

1.4 实验方法

1.4.1 压裂返排液水质分析

分别采用重铬酸钾法、分光光度法、重量法测定返排液的COD、油及固体悬浮物含量。采用Brookfield LVDV-ⅡPro 黏度计的ULA号转子在扭矩>30%、转速100 r/min条件下测定污水的黏度,温度为室温。浊度通过Orion AQUA Fast Ⅱ浊度仪进行测定。对压裂返排液进行絮凝处理,取处理后所得絮体,经干燥后进行红外测试,确定水中有机物的 主要组成。

1.4.2 絮凝预处理

絮凝预处理即首先投加一定絮凝剂,去除压裂返排液中的固体悬浮物及少量有机污染物。絮凝预处理过程重点关注 处理后水样的COD及COD去除率,优选最佳絮凝剂类型及投加浓度、复配剂投加浓度及最佳pH。

1.4.3 电化学/高级氧化/超声耦合处理

经絮凝预处理后的压裂返排液进行电化学耦合高级氧化处理。采用室内静态实验,首先安装电极板,将压裂返排液 倒入电解槽内,投加一定浓度的氧化剂,接通电源,调节电流密度及电极板间距至设定值,电解一定时间后取少量 上层清液测定COD。通过单因素实验考察电极板组合、氧化剂添加量、pH、电解电流、电极板间距、面体比及电解 时间对COD去除效果的影响,综合考虑并确定最佳操作条件。在最佳操作条件下,引入超声装置强化传质进一步深 化COD处理效果。

2 结果与分析

2.1 压裂返排液的水质及主要污染物

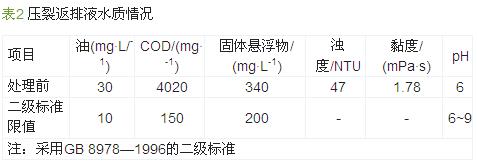

压裂返排液的水质分析结果见表2,其特点为:(1)固体悬浮物高、浊度较大,需要进行适当的预处理。(2)COD高,因此去除COD是处理重点。

将返排液絮凝处理后所得絮体进行干燥,用红外光谱表征。结果表明,3 343 cm-1处产生一宽吸收峰,说明大部分 为各种氢键缔合分子,1 650 cm-1及1 552 cm-1处出现六元环骨架的吸收峰,证明存在羟丙基胍胶分子。2 950、2 850 cm-1处未出现C—H伸展振动峰,说明甲基、次甲基和亚甲基较少,对应含油量较低。1 002 cm-1处有较强吸收 峰表明可能存在脂肪醚类物质,来源为表面活性剂类物质。

压裂返排液COD的主要来源是羟丙基胍胶和表面活性剂。在压裂返排液的处理过程中去除羟丙基胍胶是重点也是难 点。羟丙基胍胶是一种具有六元环稳定结构的有机物,难降解,水溶性良好,处理难度大,因此需要有效的处理手 段。

2.2 絮凝预处理

2.2.1 絮凝剂类型对COD去除效果的影响

对6种商品化无机高分子絮凝剂进行了筛选。取压裂返排液500 mL,维持原pH不变,分别加入500 mg/L的絮凝剂, 快速搅拌3 min,沉降3 min后,取上清液测定COD,结果见表3。

如表3所示,FG-1作絮凝剂时COD去除率最高,为28.8%,COD从原液的4 020 mg/L降至2 860 mg/L。

2.2.2 絮凝剂投加质量浓度对COD去除效果的影响

取压裂返排液500 mL,维持原pH不变,加入FG-1絮凝剂,质量浓度分别取0、50、100、250、350、500、750、1000 mg/L,快速搅拌3 min,沉降3 min,测定最终絮体占水样的体积分数,并取上清液测定COD。

实验结果表明,随着FG-1投加量的增加COD去除率显著升高,但当FG-1达到350 mg/L后COD及COD去除率基本保持不 变,絮体体积却迅速增加。综合考虑选取FG-1投加量为350 mg/L,此时COD降至2 880 mg/L,COD去除率为28.3%, 絮体占水样的体积分数约为11.4%。

2.2.3 复配絮凝剂投加量对COD去除效果的影响

羟丙基胍胶是水溶性有机物,其水溶液在自然状态下呈缠绕的网状结构,仅靠无机絮凝剂进行絮凝效果欠佳,遂引 入有机絮凝剂MG与无机絮凝剂FG-1进行复配,以期获得更好的絮凝效果。取压裂返排液500 mL,维持原液pH不变, 加入FG-1絮凝剂(质量浓度为350 mg/L),同时加入MG絮凝剂,质量浓度分别取50、100、150、200、250、300、 350 mg/L,快速搅拌3 min,沉降3 min,测定最终絮凝后的絮体体积,并取上清液进行COD测定。

在FG-1投加量一定的情况下,COD去除率随MG的增加而显著升高,但当MG投加量达到200 mg/L后,COD及COD去除率 基本保持不变。引入MG后,絮体体积明显降低,这可能是由于有机及无机絮凝剂形成了更紧密的絮体。综合考虑选 取FG-1及MG投加质量浓度分别为350、200 mg/L,此时COD降至2 255 mg/L,COD去除率为43.9%,絮体占水样的体积 分数约为4.2%。

2.2.4 pH对COD去除效果的影响

在FG-1、MG投加质量浓度分别为350、200 mg/L的情况下,用浓盐酸、NaOH调节水样pH,考察不同pH下COD去除率的 变化情况,确定絮凝反应最佳pH。随着pH的增加,COD去除率增大,当pH>7时COD去除率增幅变小,基本维持不变 。为避免设备及管道腐蚀等发生,实验选择直接对原水进行絮凝,不调节pH。

2.3 电化学/高级氧化耦合处理

电化学/高级氧化耦合通过电解产生O2及溶解氧在阴极发生氧化还原反应产生活性H2O2,并在金属电极作用下产生 ·OH,与废水中的有机污染物发生快速氧化反应,达到去除COD的目的;高级氧化试剂的引入能够进一步促进·OH 的产生,并引发更多的自由基。反应过程中产成大量阳离子,可形成胶体使废水中的污染物凝聚,同时达到电絮凝 的效果。

2.3.1 电极板材料对COD去除效果的影响

从电化学角度看,电极板材料对电化学反应的处理效果有直接影响。以活性铝电极作阴极,引入新型惰性复合电极 作阳极,与传统活性铝电极作阳极进行对比。

取絮凝预处理后的压裂返排液(COD 为2 255 mg/L),在220 V直流电源下进行电化学实验。维持原液pH不变,电解电流为4.5 A,电极间距为6.0 cm,面体比[ 极板有效面积(cm2)与处理废液体积(mL)之比]设定为2∶19,电解时间为60 min,在不添加高级氧化剂的条件 下,考察不同电极板组合对COD去除效果的影响。结果表明采用惰性复合电极-活性铝电极组合时,对COD的去除效 果明显优于活性铝电极-活性铝电极的效果,电解60 min后COD由2 255 mg/L降至1 189 mg/L,COD去除率为47.3%。与活性铝电极相比,惰性复合电极附近将产生更多的·OH,继而增强了电化学氧化效果。

2.3.2 高级氧化剂浓度对COD去除效果的影响

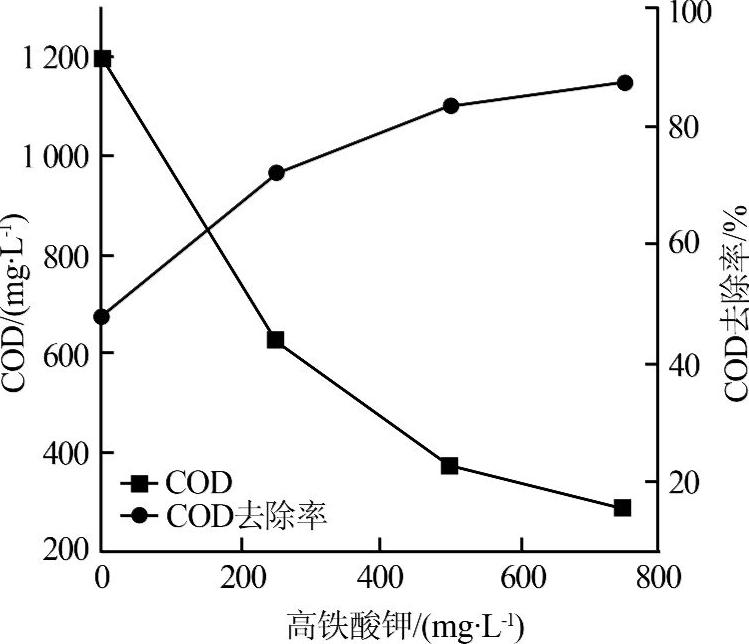

高铁酸钾是一种新型水处理剂,其氧化能力优于高锰酸钾、氯气、过氧化氢、臭氧等,一定条件下可生成Fe(OH)3,形成的胶体具有吸附絮凝作用。实验选用高铁酸钾作为高级氧化剂。维持原液pH不变,电解电流为4.5 A,电极间距为6.0 cm,面体比设为2∶19,电解时间为60 min,加入不同质量浓度的高铁酸钾(0、250、500、750mg/L),取最终水样测定COD,考察高铁酸钾质量浓度对COD去除效果的影响,见图2。

图2 高铁酸钾质量浓度对COD去除率的影响

由图2可知,COD去除率随高铁酸钾质量浓度的增加而升高,高铁酸钾为750 mg/L时COD去除率为87.3%,COD降至286.0 mg/L。

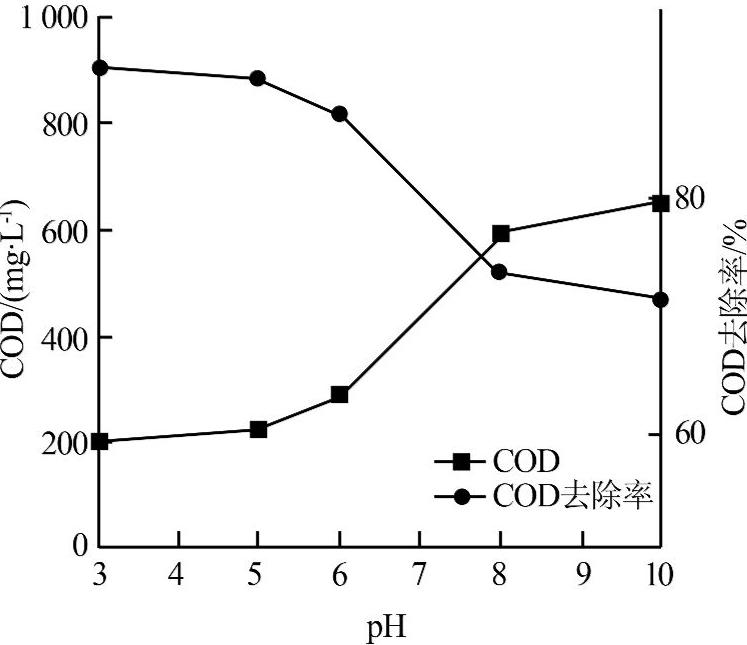

2.3.3 pH对COD去除效果的影响

pH是影响高铁酸钾氧化性的重要因素,固定高铁酸钾质量浓度为750 mg/L,电解电流为4.5 A,电极间距为6.0 cm,面体比设为2∶19,电解时间为60 min,用盐酸及氢氧化钠溶液调节pH分别为3、5、6、8、10,取最终水样测定COD,考察pH对COD 去除率的影响,见图3。

图3 pH 对COD 去除率的影响

由图3可知,pH降低有利于COD的去除,这是由于高铁酸钾在酸性条件下的氧化电位(2.20 V)要高于碱性条件下的 氧化电位(0.72 V)。考虑到实际应用中的防腐及操作安全问题,实验维持原液pH不变。

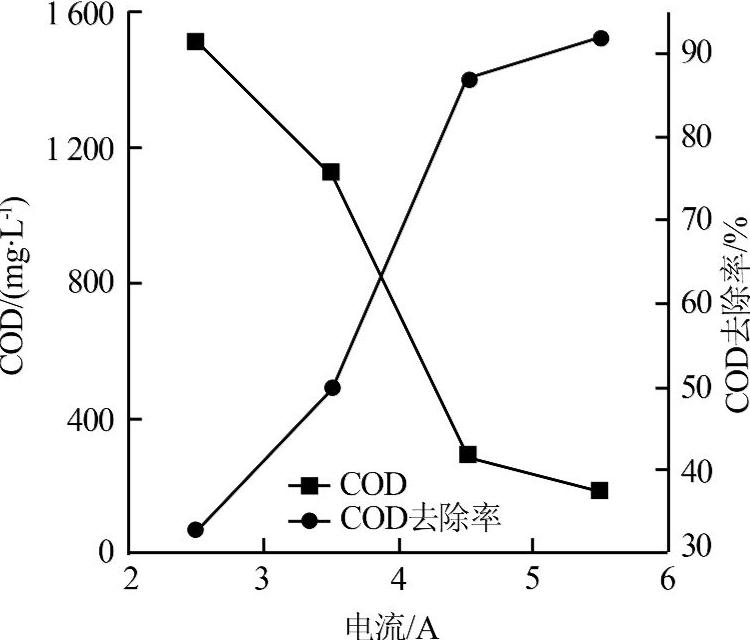

2.3.4 电解电流对COD去除效果的影响

维持原液pH不变,高铁酸钾质量浓度为750 mg/L,电极间距为6.0 cm,面体比设为2∶19,电解时间为60 min,设定电解电流分别为2.5、3.5、4.5、5.5 A,取最终水样测定COD,考察电解电流对COD去除率的影响,见图4。

图4 电解电流对COD 去除率的影响

由图4可以看出,随着电流强度的增加,COD去除率显著升高。电流强度增大加快了H2O2生成·OH的反应速率,从而 提高了对有机污染物的氧化分解作用。但在实际工作中,电流的增加受节能及供电整流设备的影响有一定限度,因此电解电流选定为4.5 A。

2.3.5 电极板间距对COD去除效果的影响

维持原液pH不变,高铁酸钾质量浓度为750 mg/L,电解电流为4.5 A,面体比设为2∶19,电解时间为60 min,考察电极板间距对COD 去除率的影响。受设备限制,电极板间距仅可设置为4、6 cm。实验发现电极板间距为4 cm时, 电解60 min后COD为606.0 mg/L,COD去除率为73.1%,效果劣于电极板间距为6 cm时的效果(COD为268.0 mg/L, COD去除率为88.1%)。

2.3.6 面体比对COD去除效果的影响

维持原液pH不变,高铁酸钾质量浓度为750 mg/L,电解电流为4.5 A,电解时间为60 min,电极间距为6.0 cm,考 察不同面体比(2∶21、2∶19、2∶17)下对应的COD去除率。本实验中面体比增大意味着处理水量减少,有助于 COD的降低,实验结果表明最佳面体比为2∶19,此时电极板有效面积为384 cm2,处理返排液体积为3 680 mL。

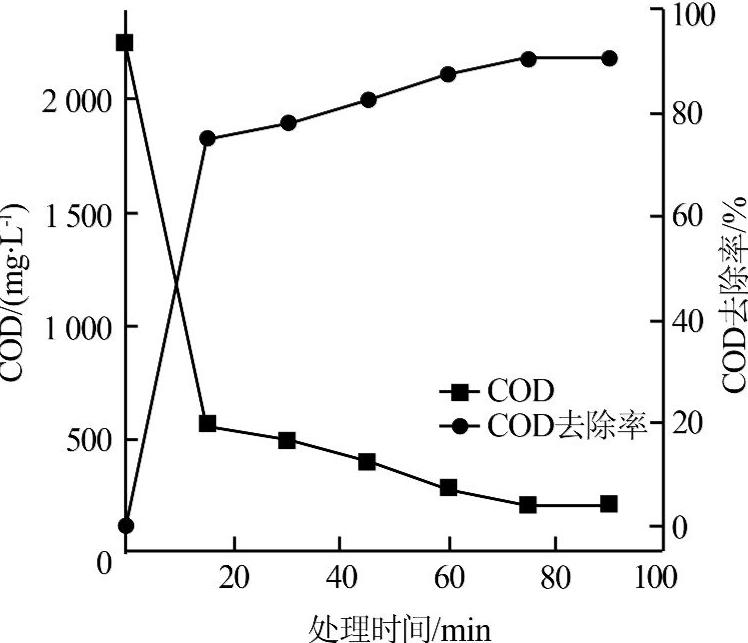

2.3.7 电解时间对COD去除效果的影响

维持原液pH不变,高铁酸钾质量浓度为750 mg/L,电解电流为4.5 A,电极间距为6.0 cm,面体比设为2∶19,取电解时间分别为15、30、45、60、75、90 min,考察电解时间对COD 去除率的影响,见图5。

图5 电解时间对COD 去除率的影响

由图5可见,0~60 min内,随着电解时间的延长,COD明显下降;当电解时间延长至60 min以上时,继续延长处理时 间COD变化并不明显。因此,实验选择电解时间为60 min。

综上,利用电化学/高级氧化耦合法处理压裂返排液,维持废液pH不变,采用惰性复合电极(阳极)-活性铝电极( 阴极)电极板组合,高铁酸钾作高级氧化试剂(投加质量浓度为750 mg/L),控制电极板间距为6.0 cm,电流强度 为4.5 A,面体比为2∶19,电解时间为60 min时,COD可降至268 mg/L。

2.4 电化学/高级氧化/超声耦合处理

在电化学/高级氧化耦合的基础上引入超声装置,一方面可加强电场传质,另一方面超声波的空化作用对有机物有很强的降解能力,且降解速度很快。

在电化学/高级氧化耦合的最佳操作条件下,固定超声功率为200 W,考察20~100 kHz 范围内频率对COD去除率的影响,结果发现随着超声波频率的增加,COD去除率呈先增大后趋于稳定的趋势,在80 kHz时达到最佳值,此时COD降至132 mg/L,石油类物质几乎 为0,悬浮物为12 mg/L,达到规定要求。

3 工业化应用潜力分析

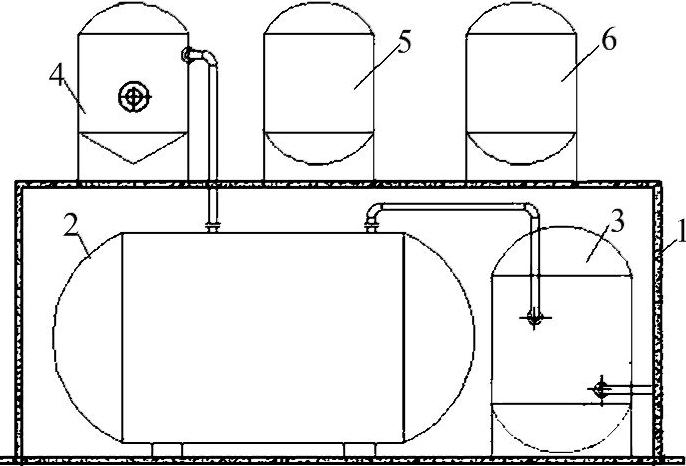

依据絮凝预处理—电化学/高级氧化/超声高效处理的方法,初步设计了压裂返排液的处理工艺流程:压裂返排液经 稳定罐(或用泥浆池替代)泵入絮凝沉降罐进行预处理,随后进入电化学/高级氧化/超声处理罐,最后经双介质过 滤器简单过滤后,达到国家排放标准要求。根据压裂返排液的返排流速(约5 m3/h)及每步工序所需处理时间,计 算出每步设备的体积,初步设计了尺寸为4.5 m×3 m×3 m的撬装设备(见图6),对于压裂1次产生的约300 m3压裂返排液可实现边返排边连续在线处理,返排完毕即处理完成,无需额外花费时间。

图6 压裂返排液处理撬装设备

1—框架;2—电化学/高级氧化/超声耦合处理罐;3—过滤器;4—絮凝沉降罐;5、6—加药罐。

该工艺仅需两步即可完成对压裂返排液的高效处理,流程大为简化,涉及设备数量少,设备投资费用及操作成本低 ;处理过程中所用药剂均为工业级产品,价廉易得,药剂成本低。因此该工艺流程用于压裂返排液的即时处理具有 一定的经济可行性。

4 结论

(1)压裂返排液的COD超标,其来源主要为羟丙基胍胶及表面活性剂,水溶性良好,结构稳定,因此将去除COD作 为压裂返排液处理的首要任务。

(2)絮凝预处理—电化学/高级氧化/超声高效处理两步法可实现对压裂返排液的高效处理,处理后水质澄清透明,石油类物质几乎为0,悬浮物为12 mg/L,COD 为 132 mg/L(COD去除率高达96.7%),达到规定要求。

(3)初步设计了返排液处理工艺流程及撬装设备,撬装设备尺寸为4.5 m×3 m×3 m,可实现压裂返排液边返排边在线连续处理,返排完毕即可完成处理,无需 额外花费时间,具有工业化应用前景。