油田含聚污水的处理可以从以下五个方面着手:

(1)选用高效絮凝剂,提高含聚污水中胶体的聚并效率;

(2)研发截污量大、除油能力强、过滤速度快的新型滤料;

(3)改进沉降罐结构,增加油水分离效率;

(4)回收水池改成回收水灌,防止水中杂质的重复过滤;

(5)含聚污水配制或混注聚合物回注地层,使聚驱单独成系统,避免对水驱系统的影响。

1沉降一过滤组合工艺

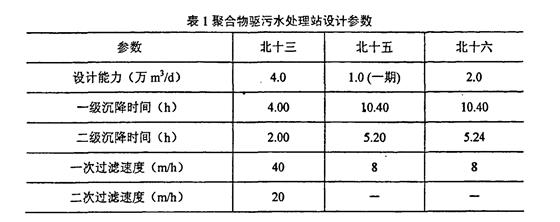

目前大庆油田典型的含聚污水处理工艺流程(以萨北油田为例)有两种:一种是北十三聚合物污水处理站采用的两级沉降、二次压力过滤的处理工艺;另一种是北十五、北十六聚合物污水处理站采用的两级沉降、一次压力过滤的处理工艺。两级沉降、一次压力过滤的处理工艺,即在两级沉降、二次压力过滤处理工艺的摹础上减掉二次过滤的环节。两种不同工艺的聚合物污水处理站有设计参数的对比,见表1。

目前,普通含油污水处理站采用的斜板沉降罐在处理含聚污水时存在着一定的问题,如北Ⅱ.1废水站见聚浓度为70mg/L,除油罐负荷率只能达到70%。如果在现有工艺系统的基础上,研究出针对聚合物污水的高效絮凝剂,就可以避免耗费大量资金筹建新的污水处理站或增设新的处理设备。目前在这方面已有一些进展,如邓述波等通过筛选复配得到的XN98,处理大庆油田聚合物含油废水比PAC效果好,调整用量可使处理后水质分别达到不同渗透层注水控制标准;李桂华等研制的絮凝剂LN.A和助凝剂LN-B对聚合物采出水中的悬浮物和残余油有高效脱稳、强絮凝及破乳能力,用于大庆采油二厂的聚合物采出水处理,出水悬浮物和残余油可以满足回用水标准。

2以横向流除油器和DTH聚结除油器为主体的系统工艺邱辉、班辉【l2】研究比较了两台横向流除油器并联、串联或单独使用,再加上两次压力滤罐的组合工艺处理含聚污水的除油效果。结果表明,无论两台横向流除油器如何组合或单独使用,该工艺均可以使聚合物浓度为200 mg/L的含聚污水达到回注水质的要求,其中滤罐在该工艺中起着至关重要的作用。但该工艺对于聚合物浓度更大、粘度更大的含聚污水是否有效,滤罐的处理效果是否能长期保持还需要做进一步的研究。

夏福军等采用横向流聚结除油器和DTH聚结除油器为主体除油设备,配合二次过滤,对聚合物驱采油污水进行处理,在聚合物质量浓度为254.6""286.8 mg/L、进水油质量浓度为1301mg/L、悬浮固体平均为68.9mg/L的条件下,处理后出水油质量浓度平均为:3.3mg:fL,悬浮固体平均为14.1mg/L,粒径中值平均53p.rn,达到回注中、高渗透层的注水水质要求。陈雷l对不同类型聚结材料的聚结性能进行了探讨,发现波纹板状聚结材料的聚结除油效果好于粒状材料,亲油性材料好于疏油性材料。他采用波纹板状聚丙烯板作填料的聚结反应器,结合横向流斜板沉降罐和二级过滤,处理油质量浓度大于3000mg/L的聚驱采油污水,其出水可达到油田中、高渗透层注水水质标准。

3以水力旋流器为主体的系统处理工艺

水力旋流法是国外20世纪80年代末出现的高效除油方法。它是利用油水密度不同、互不相容及含油污水在水力旋流器中高速旋转时产生的离心力的差异来实现油水分离。刘书孟【16J等设计出一种用于处理含油污水的新型气携式水力旋流器,采用该旋流器对油田聚驱采出污水进行了现场除油实验。实验研究表明:在原水油的质量浓度为1000mg/L左右、聚合物的质量浓度为400-一500mg/L的条件下,最佳分流比为30%、气液比为0.45,出水油的质量浓度在100 mg/L以下,与常规旋流器相比,气携式水力旋流器提高除油效率约10%。

夏福军117J等采用改进后的静态K型液一液水力旋流器处理聚合物驱采油污水。用此旋流器结合过滤处理聚合物驱采油污水,在进水油质量浓度小于2000mg/L,聚合物质量浓度为200"-'549.9 mg/L的条件下,出水可达到中渗透层注水水质指标。

水力旋流技术具有设备体积小、重量轻、处理速度快的优点,但水力旋流法处理污水时,由于污水在旋流器内的高速流动易产生湍流、剪切以及涡流作用,造成污水再乳化,影响油水分离精度。所以对于本身乳化程度就很高的三次采油污水,水力旋流法的处理效果还有待进一步研究。

4气浮处理技术

气浮法对于重质油和乳化油有很好的处理效果。余庆东等采用射流气浮法处理聚驱采油污水,在污水聚合物质量浓度叟80 mg/L,油质量浓度_<300mg/L的条件下,气浮出水含油降低至40"-100mg/L,结合过滤处理,出水可以达到油田中、高渗透层注水水质要求。但随着时间的推移,污水中聚合物的浓度会不断增大,气浮法能否获得同样的处理效果,还有待实践的检验。同时浮选剂往往对浮选处理效果起着至关重要的作用,因此研发高效浮选剂也

将是三次采油污水处理研究的一个重要方面。