工业革命以来,人类大规模地消耗煤炭、石油、天然气等化石能源,这些化石能源正是全球CO2排放的主要源头。同时,越来越多的证据表明,人类经济活动导致CO2的过度排放成为引发全球气候变化的主要原因。自然界的诸多异常现象,如海平面上升、洋流异常、极端气候频发等也被认为与CO2排放有直接或间接的关系,这些问题正时刻威胁着人类的生存和发展。为了维持人类子孙在地球上的繁衍生息,人类必须采取措施控制CO2的排放,一场人类与CO2的博弈战争在所难免。

控制CO2排放的措施众多,但从物理系统角度可简单归为两类:控制排放源头与CO2排放后处理。

1. 控制源头,挖掘碳减排潜力

此类措施意指采取政策、技术、人文等手段充分挖掘碳减排的潜力和尽量降低碳排放的可能。

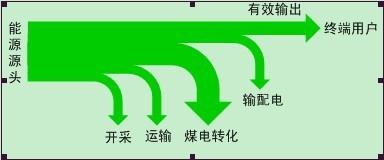

能源是人类社会经济发展的基础,更确切的说,人类社会需要的是能源服务(Energy Service),如取暖所需的热能、照明所需的光能和旅行所需的移动力等,而这些能源服务是通过初始的一次能源(如煤炭、石油、天然气等),经过多个加工/转化/储运环节,以能源载体的形式达到消费侧,然后消费者通过终端能源利用设备获得能源服务。完整的能源系统供应链如图1所示。

图1 能源系统供应链示意

![]()

图1所示的每个环节都对应有CO2排放,因此,每个环节的效率提高或引入低碳元素都将产生CO2减排效应。例如:

对一次能源供应而言,可行的减碳措施包括:用低碳或无碳能源代替高碳能源,例如天然气代替煤炭、风能代替煤炭作为发电能源等。

对转化环节而言,可采用先进技术实现高碳能源的高效化、低碳化利用,例如煤炭IGCC发电代替传统的粉煤发电方式。

对载能体运输环节,以输电为例说明,采用超导传输技术比传统高压传输技术的线损小、效率高,进而可实现碳减排。

终端设备的节能更应该引起重视,原因在于“放大效应”。图2以煤电产业链为例展示了各环节能流示意图,可见到达终端用户的有效输出只有原开采能源的1/4-1/5,终端耗电侧提高1个百分点的相对效率就相当于能源源头提高4-5个百分点的相对效率并同时减少4-5个百分点的碳排放。此类放大效应可通过经济、道德、制度等手段来实现。

图2 煤电产业链的能流示意图

能源活动的最终目的是满足能源需求,因而,需求的降低能够直接实现化石能源消耗和碳排放的降低。笔者将可降低的需求分成两个类别:刚性需求和柔性需求。所谓刚性需求,是指社会经济发展阶段对应的规律性的能源需求上升,这部分需求可来自城市化的基础设施建设、工业化的原料消耗和机动化的燃料消耗等。降低刚性需求的途径是切断经济增长与能源需求间的必然联系,这可通过优化调整国家经济产业结构,以新型工业代替传统重化工业,并大力发展第三产业来实现。所谓柔性需求,可理解为人类社会生活中可压缩的需求,这部分需求的存在与否并不会对社会生活的正常运转产生较大影响,例如冬季房间取暖的同时开窗而导致供暖的额外耗能。为降低柔性需求,可通过制定合理的价格机制来引导消费者更加高效的利用能源(如按照温度和流量收取冬季的取暖费用,而非按照建筑面积收取的方式),此外,媒体的宣传功能也可引导人类改变生活理念和行为习惯,倡导回归自然的生活方式和勤俭节约的社会风尚。

2. CO2排放后处理

这类控制CO2排放的措施也可称为外延式减排,是指针对化石能源系统产生的碳排放,采取后处理方式延缓或阻止CO2进入大气,主要途径包括:CO2的资源化利用和CO2捕捉与埋存(CCS,Carbon Capture and Sequestration)。

2.1 CO2的资源化利用

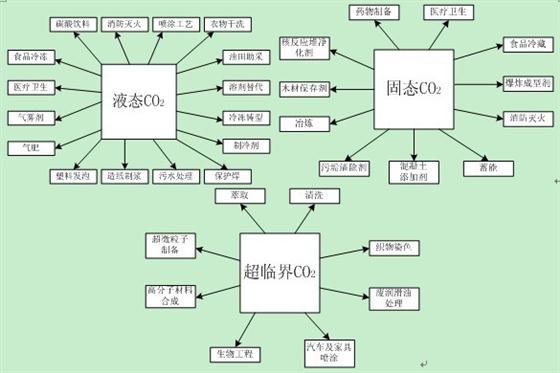

CO2的资源化利用意在将CO2变废为宝,将其应用于工业过程作保护气、原料气等。根据CO2利用时的物理形态不同,可分为液态利用、固态利用和超临界利用。图3展示了CO2在液态、固态和超临界状态下的应用范围。

图3 不同形态下的CO2应用范围

作为有希望大规模资源化利用的途径,CO2在化工中的应用越发引起了科学界和工业界的高度重视,主要包括四类应用:生产化肥、生产无机化工产品、生产精细化工产品以及合成有机碳酸酯。

CO2是生产尿素、碳酸氢铵和纯碱的主要原料。

在生产无机化工产品方面,以CO2与金属或非金属氧化物为原料可生产NH4HCO3、NaHCO3、CaCO3、K2CO3、BaCO3、碱式PbCO3、Li2CO3、轻质MgCO3、轻质CaCO3、超细CaCO3、精制CaCO3等无机化学品。

在生产精细化工产品方面,CO2与胺、醇、活性亚甲基、烯烃、二烯烃等有机物进行合成反应可得到胺基甲酸、碳酸酯、环内酯、噁唑酮或噁唑烷的衍生物。CO2还可与环氧化物、直链或环状醚、胺、乙烯基醚、烯烃等共聚制得脂肪族聚碳酸酯,它具有生物可降解性能,是一种医用高分子材料,亦可用于氧的富集。CO2催化加氢则可获得诸多产品,如合成甲烷、烃类的费托合成、甲醇合成、高级醇合成、制取甲酸及其衍生物、合成草酸及其衍生物、合成羧酸与酯类。此外,CO2在精细化工中还可用于芳烃烷基化、合成聚脲等高分子化合物,还可合成烷基胺与烷基甲酸胺、对羟基萘甲酸、邻羟基苯甲酸、六亚甲基二异氰酸酯、碳酸亚乙酯、碳酸丙烯酯以及用CO2生产双氰胺等。

在合成有机碳酸酯方面,产品包括碳酸二甲酯(DMC)、碳酸乙烯酯(EC)、碳酸丙烯酯(PC)和碳酸二苯酯(DPC)等。其中,碳酸二甲酯是一种绿色化学品,既可代替剧毒的光气作羰基化剂,又可替代剧毒且致癌的硫酸二甲酯(DMS)作甲基化剂,碳酸二甲酯还可替代MTBE作汽油辛烷值添加剂,它还作为一种合成聚碳酸酯的低毒原料。碳酸乙烯酯则作为高沸点有机溶剂广泛用于塑料、高分子合成及作电介质。碳酸丙烯酯则用作CO2物理吸收溶剂。碳酸二苯酯与双酚A一起可合成聚碳酸酯。

2.2 CO2捕捉与埋存(CCS)

尽管存在多种途径对CO2进行资源化处理,但其总的利用规模还十分有限。据政府间气候变化组织(IPCC,Intergovernmental Panel on Climate Change)统计,在全球范围内,每年对CO2资源化处理的规模仅仅占年度总排放的1%不到。此外,大多数的CO2资源化处理方式只是对碳排放起到了放慢脚步的作用,并不能从根本上阻止向大气排放,原因在于经过资源化处理后的产品仍然含碳,其后续的利用不可避免的伴随着等量的碳排放,除非采取进一步的减排措施。所幸的是,CO2捕捉与埋存技术有望实现大规模的碳减排。

CO2捕捉与埋存的思路最早是由Marchetti于1977年提出来的,只是在近十年来才引起人们对其相关技术工艺的广泛重视。CCS是指从电厂或其它CO2排放大点源中分离回收CO2,而后运输至埋存地,并注入地质结构中封存起来。因此,CCS由三部分组成,即CO2的分离回收、CO2的运输和CO2的埋存。

2.2.1 CO2的分离回收

CO2的分离回收指从含有CO2的混合气体(如电厂烟气)中分离出CO2的过程。对于不同性质的混合气体(或称原料气),适合分离回收CO2的方法不同。目前分离CO2的方法主要有化学溶剂吸收法、物理溶剂吸收法、吸附分离、膜分离和低温分离等五种,其中以化学溶剂法和物理溶剂法应用得最为广泛。

2.2.2 CO2的运输

从国际运行经验来讲,目前CO2的运输主要有管道、罐车和油轮等方式。为了减小体积、提高运输效率,通常将集中回收得到的CO2压缩至超临界状态运输,运输压力约10.3-17.2 MPa。相比之下,管道运输是最为有效的运输手段,尤其对于像CO2埋存这样的大规模运输情况,另外CO2管道的事故率同天然气及其它危险气体管道相比,是比较少的。目前世界上有约3000多公里长的CO2运输管道,主要分布在美国和加拿大,用途大多是油田埋存以强化石油开采。美国目前每年使用管道运输CO2约为1.14亿吨。罐车运输(铁路和公路)可以用于小型的示范项目,油轮运输CO2类似于液化天然气(LNG)的运输,就长途运输而言比较有竞争力。

2.2.3 CO2的埋存

CO2埋存主要有直接埋存和间接埋存两大类,如图4。目前世界范围内研究或应用较多的是直接埋存中的地质埋存类型,它同时也是目前较经济和可靠的实用技术。地质埋存就是将CO2存放在地下地层中的自然孔隙中,主要埋存形式包括:强化石油或天然气开采(EOR)、强化煤层气开采(ECBM)和地下盐水层(Brine Layer)埋存。

图4 CO2埋存类型

强化石油/天然气开采(EOR)

目前世界上很多油气田经过多年的一次开采和二次开采,已进入中后期开发阶段,易采资源已经所剩无几,剩下的资源开采需要用各种提高采收率的驱动方式,以延长油气田的开采寿命。通过向油藏注入CO2等气体来提高油田采收率(EOR),是三次采油技术中的一种。从世界范围内来看,CO2 EOR技术相对比较成熟,且在近年来发展较为迅速。以美国为例,2004年美国国内有71个CO2 EOR项目运行,采用CO2 EOR技术每日生产原油20.6万桶,占全部EOR产量增量的约31%,占原油总产量的约4%。

强化煤层气开采(ECBM)

利用相当长时间内、经济上不适合开采的煤层的吸附来储存CO2,是除EOR外另一种比较有前途的地质埋存方式。由于不同气体分子与煤之间作用力的差异,导致煤对不同气体组分的吸附能力有所不同。这种作用力与相同压力下各种吸附质的沸点有关,沸点越高,被吸附的能力越强,CO2、CH4、N2的被吸附能力依次降低。煤层气就是以吸附状态存在于煤层中的CH4,因而可以利用CO2在煤体表面的被吸附能力是CH4的二倍的特点来驱替吸附在煤层中的煤层气,同时达到提高煤层气的采收率和埋存CO2的目的。

CO2 ECBM技术已经在全世界多个国家范围内试验成功。美国伯灵顿公司在圣胡安盆地北部设立了4口CO2注入井,并自1996年开始注入CO2,正在进行详细的储层模拟和经济评价。加拿大阿尔伯塔研究院于2002年完成了在本国实施的由5口井组成的CO2 ECBM先导性试验,并将该技术向国际推广。我国的中联煤层气有限公司通过与阿尔伯塔研究院等国际机构合作,也已经于2005年在山西沁水盆地完成了CO2 ECBM技术的微型先导性试验,取得了较为满意的结果。

埋入地下盐水层(Brine Layer)

在沉积地层中,一部分岩石具有高孔隙度和高渗透系数;也有一部分岩石虽然可能有较高的孔隙度,但其渗透系数很低。高、低渗透系数岩层往往交替分布,这样,高渗透系数岩石中的流体移动就受到了周围特别是上部低渗透系数岩层的限制,从而长期停留在原处。除石油、天然气外盆地中有更多的封闭构造赋存的是地层水,如果最初是海水,现在仍然有与海水相近或更高的含盐度,并增添了矿物溶解产生的化学成分,称为化石水。在这样的封闭构造中,高渗透系数岩层被称为含水层。通过钻孔把CO2注入封闭构造内的含水层中,即可实现CO2的含盐水层埋存,如图5所示。CO2的含盐水层埋存容量取决于封闭构造内的含水层体积。为保证CO2在地下处于超临界状态而不会转为气态,理想的CO2埋存地层深度在1200-1500米之间,并应与饮用水源隔离。

图5 CO2地下含盐水层埋存的原理

挪威的Statoil公司于1996年在北海的Sleipner天然气田建成了世界上第一个CO2回注含盐水层埋存的试验平台。该项目每年向地下注入约100万吨CO2,至今已注入600-700万吨。Statoil还与其合作者在白令海Sn?hvit气田开展类似项目,预计年储存700万吨。Exxon Mobil公司与印尼国家石油公司也考虑在南海建立类似埋存项目。此外,美国能源部也有在West Virginia州和Texas州开展深部含盐水层埋存CO2项目的计划。对我国而言,有关这方面的研究工作仅仅处于起步阶段。

作为CCS在中国的示范应用,中国华能集团旗下正运营和建设着三个相关燃煤电厂项目:第一个项目是位于北京东郊的高碑店热电厂,该厂采用烟气后处理方式分离CO2,分离规模为每年3000吨,分离后的CO2用于食品加工,该项目已于2008年北京奥运会前正式建成运行。第二个项目是位于上海石洞口的第二热电厂,该项目于2009年7月启动,目前正在调试阶段,预计在2010年上海世博会前夕建成,建成后每年可捕集10万吨高纯度二氧化碳,届时将成为目前全球最大的燃煤电厂碳捕获项目。此外,华能集团所主导的另一项目——“整体煤气化联合循环发电技术(IGCC)”示范工程,也已于2009年7月在天津滨海新区开工建设,与前述两个项目不同,该项目将在煤炭燃烧前从煤炭的气化产物中分离出CO2,分离之后,电厂主要燃烧氢气,因此可做到二氧化碳的近零排放,所分离的CO2将用于提高附近油田的石油采收率,该项目也是国家发改委批准的第一个IGCC上马项目。

值得指出,尽管CCS技术已越发引起人们的重视,但是CCS技术的发展仍面临着技术、资金、政策以及项目执行层面等诸多挑战,距离大规模工业化应用还有一定的距离。

3. 结语

人类与CO2的博弈战已经打响,它将会是一场轰轰烈烈的持久战。全人类只有克制自身的欲望,采取与自然和谐相处的生活态度,同时借助于科技的力量,才能打赢这场战争。