摘 要: 针对二元复合驱含油污水难处理特点, 探讨一种集吸气、 聚结、 旋流分离于一体的油水分离新技术。

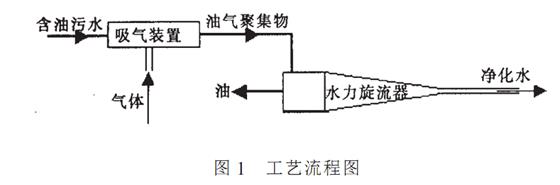

二元复合驱是继聚合物驱技术之后的又一新采油技术, 主要是用碱;聚合物的协同效应, 较大幅度地提高采收率。 但随着开采时间的延长, 二元复合驱采出液的水相中含有的碱和聚合物等化学药剂的浓度逐渐增加, 成份越趋复杂。这些化学药剂的存在, 油珠直径趋小, 增加了乳状液的稳定性, 水相粘度显著提高, 油水分离较常规分离更加困难。阻碍了二元复合驱技术的推广应用。 解决二元复合驱含油污水处理问题, 使采出污水达到油田回注要求, 对增强老油田的活力, 提高经济效益具有重要意义。 为此, 笔者提出一种二元复合驱含油污水气聚旋分离技术, 主要包括吸气、 气聚和旋流分离, 其工艺流程如图%所示。

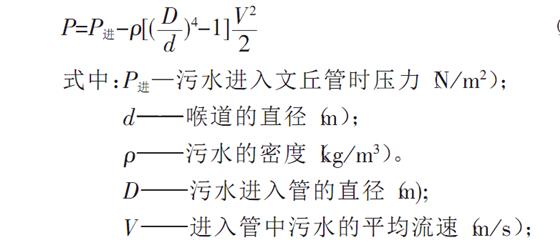

1、吸气原理

污水以一定压力和速度流入文丘管,如图!所示, 流经喉道处, 液流的过流断面缩小, 流速增大, 压力降低, 可根据D2-/$E++*能量关系式和连续性方程得喉道处压力为:

由此可见: 在喉道直径小到一定程度时, 污水在喉道处产生真空度压力, 于喉道处钻一小洞, 管内液体不会因此而流出来,反而外面空气被喉道处存在真空度吸到管中。

污水携带空气进入扩张管,空气在扩张管的高度湍动作用下被分散成极小的气泡, 形成气、 液混合物, 通过直管排入旋流器, 为实现气聚旋油水分离创造条件。负压吸气量的大小,主要取决于真空低压区压力的大小, 而压力大小由公式( %) 可知, 取决于污水的处理量、 进入管的管径与喉道直径之比。

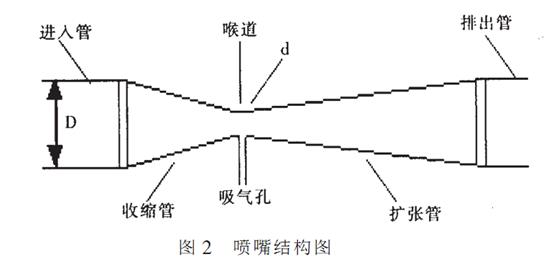

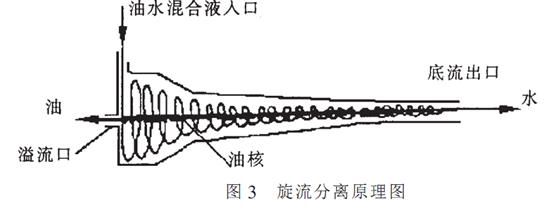

2、旋流分离原理

旋流分离原理是利用两种流体的密度差进行离心式分离。如图(, 当油水混合物从切向进入旋流器, 形成一个高速旋转的流场。使液体受到离心力作用, 由于油和水两种组分密度不同, 所受离心力大小不同, 促使油水迅速分离。密度较大的水, 沿着水力旋流器的内壁旋转而下经底流出口排出,同时对上部流场造成一定回压; 密度较小的油被迫卷入低压轴线附近, 在回压的作用下, 逆轴向上流动, 经水力旋流器顶部的溢流口排出。

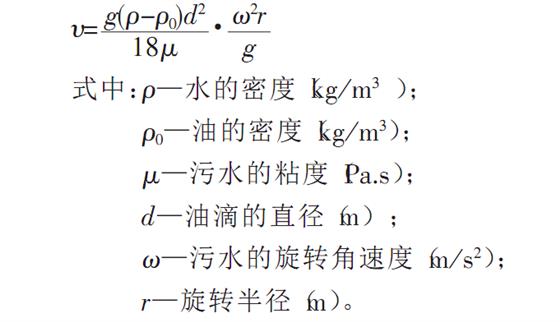

在停留时间有限的水力旋流器中,其分离效率是正比于油滴径向的向心滑移速度。水力旋流器的设计是以M,$K2M定律为基础,由M,$K2M定律可得油滴在水中的径向的向心滑移速度可 表示为:

上式表明: 油滴在旋流场的向心滑移速度比在重力场的沉降速度大了一个离心力倍数,对于水力旋流器而言, 这个离心力的倍数通常为几百倍到几万倍, 这就是为什么采用水力旋流器来处理含油污水是非常有效的主要原因。

此外上式还表明, 在离心加速度一定情况下, 粘度、 油滴直径 和油水密度差对油水分离性能有着至关重要的影响, 油滴的直径 越大, 液相粘度越小, 油水密度差越大, 则向心滑移速度快, 就越易分离。

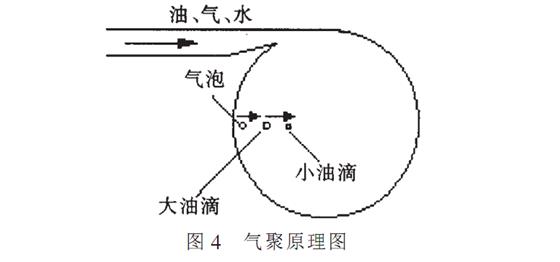

3 气聚原理

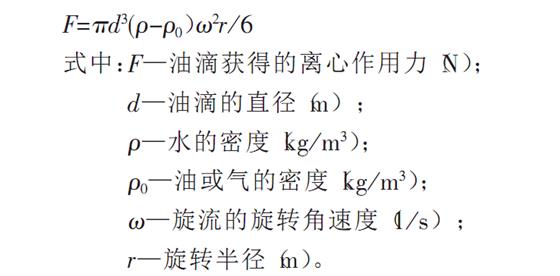

在进入旋流器之前, 空气通过污水负压吸入, 被湍流产生的切变应力剪碎为无数细小的气泡。当油、 水、气三相混合物从切向进入旋流器, 将受到离心力作用,计算公式为:

由式( 2) 、 ( 3) 可见, 气泡、 油滴发生径向向心位移,如图@所示, 由于气泡、 油滴的密度和粒径的不同, 其速度各异, 速度差造成的结果是: ( 0) 气、 油吸附, 这个过程相当于一个简单的气浮过程, 形成了新的油气聚集物,与初始的油滴相比, 其尺寸大且密度小。 ( -) 大小油滴碰撞聚集, 形成更大的油滴, 以减少小粒径油滴的数量。 这种在旋流过程中气6油、油6油聚结,在聚结过程中旋流, 其油水分离性能一定比单一旋流技术要好得多。

4、说明

( 1) 所采用的旋流器与常规油水分离用水力旋流器区别在于离心加速度小得多, 因离心加速度过高, 油气聚集物会被剪切形成非常小的油滴, 产生二次乳化,不利于油水分离,所以要控制好一定的旋转速度。同时, 旋流时间长, 增加气、 油吸附及油滴间的碰撞机会,以利油水分离。

( 2) 污水在喷射吸气时, 吸气溶气比的大小与含油浓度有关。 吸气太多, 造成气泡过大, 容易破裂, 其吸附

油的性能则差; 吸气太少, 则气泡数量小, 对油的处理效果差。

如果在气泡吸附过程中, 同时使用药剂, 可以使油气聚集物的性能稳定, 提高旋流分离效率。

( 3) 上述二元复合驱含油污水气聚旋油水分离技术探讨目前仅局限于纸上谈兵,理论完善和实验探讨有待于下一步工作, 在此只作抛砖引玉之用。

( 4) 此系统可以预见, 具有工艺简单、 体积小、 没有运动部件、 投资低、 处理时间短、 分离效率高、 运行成本低等特点,对于稳定性较好的二元复合驱采出污水进行油水分离具有广阔的应用前景。