近年来, 随着电子、信息工业的飞速发展, 印制电路板的需求及产量大幅增加。在印制电路板生产过程中,酸洗、蚀刻、电镀等工序均会使废水中含有铜、镍、锡、铅等金属离子。因金属离子对微生物具有抑制生长、中毒的作用,故电路板生产厂产生的废水不适宜采用生化法进行处理,一般工厂采用中和沉淀、硫化沉淀和混凝沉淀等方法处理废水。中和沉淀、硫化沉淀和混凝沉淀等方法对金属离子有很好的处理效果,出水中的金属离子均能达标;但对在显影去膜工序中,因使用油墨、干膜、防焊绿漆等物质产生的高浓度有机废水处理中, 采用中和沉淀和气浮等方法仅能去除部分不溶性有机物质,总排污口出水中的COD 仍难以满足100 mg/L 的排放标准〔1-3〕。根据显影废水水质特点, 结合国内外加压氧化技术在废水深度处理方面取得的进展〔4-5〕,笔者以常熟某电子有限公司实际印制电路板显影废水经中和沉淀-气浮工艺处理后的出水为研究对象, 考察了水热辅助Fenton 试剂氧化法深度处理显影废水的效果及影响因素。

1 实验部分

1.1 主要仪器与试剂

仪器:磁力搅拌器,不锈钢反应釜(内衬聚四氟乙烯),pHS-3C 型精密酸度计, 电热恒温真空干燥箱,电子天平等。

试剂:硫酸亚铁,30%双氧水,浓硫酸,氢氧化钠,重铬酸钾等。上述试剂均为分析纯。

1.2 废水的来源与特性

实验用水为常熟某电子有限公司实际印制电路板显影废水经中和沉淀-气浮工艺处理后的出水,其CODCr为300~ 400 mg/L,pH 为6~9。

1.3 实验方法向

500 mL 烧杯中加入300 mL 实验废水,用磁力搅拌器进行中速搅拌。然后用0.2 mol/L 硫酸或0.2 mol/L 氢氧化钠溶液调节废水的初始pH,再加入计量的FeSO4·7H2O, 待FeSO4·7H2O 溶解后加入计量的30%H2O2,混合均匀。将上述混合溶液转入到容积为500 mL 内衬聚四氟乙烯的不锈钢反应釜中,密封后放入电热恒温真空干燥箱中进行水热辅助Fenton 试剂氧化反应,实验结束后,待其自然冷却到室温,打开不锈钢反应釜,取上层清液测定其CODCr去除率。

1.4 测试方法

pH 用pHS-3C 型精密酸度计测定;CODCr去除率按文献〔6〕进行测定。

2 结果与讨论

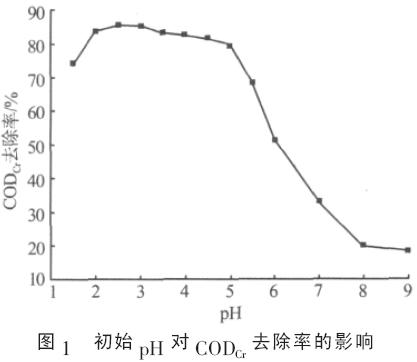

2.1 初始pH 的影响

Fenton 试剂在酸性条件下发挥作用, 在中性或碱性环境中,Fe2+很难催化H2O2产生·OH。Fenton 氧化法的关键在于产生·OH,一般来说,·OH 产生得越多,就越能氧化并且有效降解有机物,达到降低污水COD 的目的〔7〕。在水热反应温度为110℃,FeSO4·7H2O投加质量浓度为3.6 g/L,30%H2O2投加质量浓度为3.3 g/L, 反应时间为1 h 的条件下, 考察了初始pH对水热辅助Fenton 试剂氧化法深度处理效果的影响。实验结果如图1 所示。

从图1 可以看出, 随着原水初始pH 的增大,CODCr去除率先升高后降低, 在pH 为2.5 左右时CODCr去除率最大。因此, 确定适宜的初始pH 为2.5。

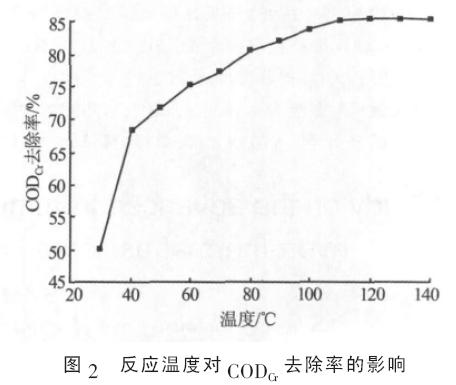

2.2 反应温度的影响

在原水初始pH 为2.5,FeSO4·7H2O 投加质量浓度为3.6 g/L,30%H2O2投加质量浓度为3.3 g/L,反应时间为1 h 的条件下, 考察了水热反应温度对Fenton 试剂氧化法深度处理效果的影响。实验结果如图2 所示。

从图2 可以看出, 随着水热反应温度的升高,CODCr去除率逐渐升高,当温度升至110 ℃时,CODCr去除率达到85.2%, 继续升高水热反应温度,CODCr去除率升高已不明显, 过高的温度会使运行成本大大提高。因此,确定适宜的水热反应温度为110 ℃。

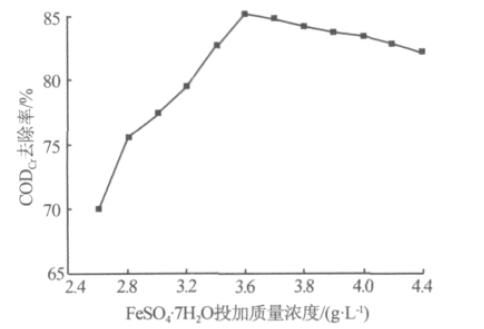

2.3 FeSO4·7H2O 投加量的影响

由于Fenton 反应的一个重要点就在于Fe2+参加反应,通过其催化作用,促成了强氧化性自由基·OH的生成。FeSO4·7H2O 投加量过低时自由基生成速度慢,从而使总反应速度偏慢,过高时自由基的利用率降低。在原水初始pH 为2.5, 水热反应温度为110 ℃,30%H2O2投加质量浓度为3.3 g/L,反应时间为1 h 的条件下,考察了FeSO4·7H2O 投加量对水热辅助Fenton 试剂氧化法深度处理效果的影响。实验结果如图3 所示。

图3 FeSO4·7H2O 投加量对CODCr去除率的影响

从图3 可以看出, 随着FeSO4·7H2O 投加量的增加,CODCr去除率先升高后下降,其中FeSO4·7H2O投加质量浓度为3.6 g/L 时,CODCr去除效果最好。可能是由于当Fe2+浓度过高时,Fe2+会消耗已产生的·OH;而当Fe2+浓度过低时,体系产生·OH 的速率则较慢,且会导致Fe3+浓度变低,最终导致Fe2+与Fe3+之间的转化受阻,严重破坏Fenton 体系链式反应的延续,从而影响Fenton 体系的氧化能力。因此,确定适宜的FeSO4·7H2O 投加质量浓度为3.6 g/L。

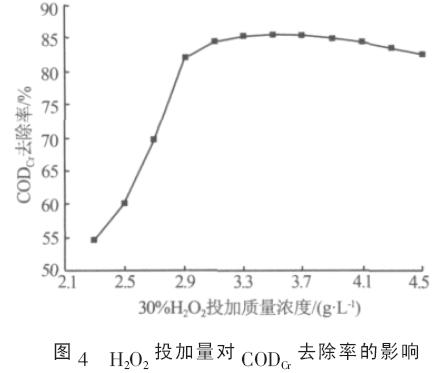

2.4 H2O2投加量的影响

在原水初始pH 为2.5,水热反应温度为110 ℃,FeSO4·7H2O 投加质量浓度为3.6 g/L,反应时间为1 h 的条件下, 考察了30%H2O2投加量对水热辅助Fenton 试剂氧化法深度处理效果的影响。实验结果如图4 所示。

由图4 可以看出,随H2O2投加量的增加,CODCr去除率逐渐升高, 当30%H2O2投加质量浓度增至3.7 g/L 后,再增加其投加量,CODCr去除率反而有所下降。这种现象可理解为:在H2O2浓度过低时,随着H2O2浓度的增加,·OH 的产生量也增加,CODCr去除率随之增大;当H2O2浓度过高时,过量的H2O2会在反应一开始就把Fe2+迅速氧化为Fe3+,使氧化反应在Fe3+的催化下进行,这样既消耗了部分H2O2,又抑制了·OH 的产生,导致CODCr去除率下降〔8〕。因30%H2O2投加质量浓度为3.3~3.7 g/L 时,废水处理效果差别不大。综合考虑,选择30%H2O2投加质量浓度为3.3~3.7 g/L。

2.5 反应时间的影响

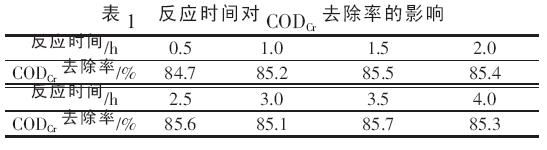

在实际工程应用中, 反应时间是影响建设和运行费用的重要因素之一, 较长的反应时间意味着容积较大的反应器以及较多的能耗。在原水初始pH为2.5,水热反应温度为110 ℃,FeSO4·7H2O 投加质量浓度为3.6 g/L,30%H2O2投加质量浓度为3.3 g/L的条件下,考察了反应时间对水热辅助Fenton 试剂氧化法深度处理效果的影响。实验结果如表1 所示。

由表1 可以看出,CODCr去除率随反应时间的延长而增加, 但当反应时间为1 h 时,CODCr去除率达到85.2%, 继续延长反应时间,CODCr去除率趋于稳定。考虑经济成本,确定在水热反应温度为110 ℃时,最佳反应时间为1~2 h。

2.6 对印制电路板显影废水的处理实验

在上述最佳运行参数下, 考察了水热辅助Fenton 试剂氧化法深度处理显影废水的效果。结果表明,在实验条件下,水热辅助Fenton 试剂氧化法对印制电路板显影废水具有良好的深度处理效果,且其抗水质冲击能力较强; 当原水CODCr分别为320、380 mg/L 时,出水CODCr可分别降至48.6、59.4mg/L。整个实验过程中, 在进水CODCr为300~400mg/L 时, 适当调整H2O2投加量和反应时间, 出水CODCr均可达到《污水综合排放标准》(GB 8978—1996)的一级标准的要求。

3 结论

(1) 在实验条件下, 最佳的反应参数为: 初始pH 为2.5, 水热反应温度为110 ℃,FeSO4·7H2O 投加质量浓度为3.6 g/L,30%H2O2投加质量浓度为3.3~3.7 g/L,反应时间为1~2 h。水热辅助Fenton 试剂氧化法的CODCr去除率可达85.2%。

(2) 在上述最佳反应条件下, 当进水CODCr为300~400 mg/L 时,处理出水CODCr<60 mg/L,达到《污水综合排放标准》(GB 8978—1996)的一级标准要求。由此表明采用水热辅助Fenton 试剂氧化法深度处理印制电路板显影废水是有效和可行的。