大家好,欢迎大家阅读益至讲坛的本期内容。我们专注于分享传播精益理念,欢迎大家加入到益咨会,一起学精益,勤思考,让精益行动起来!

- 1 -

SMED快速换模的全称是“六十秒即时换模”(Single Minute Exchange of Die),是一种快速和有效的切换方法,是在设备管理工作中常用的一种改善手法。快速换模是将模具的产品换模时间、生产启动时间或调整时间等尽可能减少的一种过程改进方法。可显著地缩短机器安装、设定换模所需的时间。

- 2 -

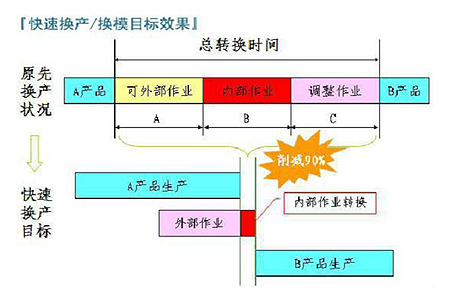

快速换模法这一概念指出,所有的转变(和启动)都能够并且应该少于10分钟-----因此才有了单分钟这一说法。所以快速换模又称单分钟快速换模法、10分钟内换模法、快速作业转换,用来不断设备快速装换调整这一难点的一种方法-将可能的换线时间缩到最短(即时换线)。

它可以将一种正在进行的生产工序快速切换到下一生产工序。快速换模法同时也常指快速切换。快速换模法能够并且常常是用于启动一个程序并快速使其运行,且处于最小浪费的状态。

- 3 -

SMED快速换模是在50年代初期日本丰田汽车公司摸索的一套应对多批少量、降低库存、提高生产系统快速反映能力的有用技术。

这一方法是由日本的新乡重夫先生首创的,并在众多企业实施论证过。Single的意思是小于10分钟,当新乡先生亲眼目睹发换型时间居然高达1小时的时候,他的反应“必须让流动顺畅起来”。

基于新乡先生的丰富经验,他开发了一个可以分析换模过程的方法,从而为现场人员找到了换型时间之所以长的原因,以及如何相应减少的方法。在他领导的多个案例当中,换型时间甚至被降到了十分钟以下,因此这种快速换型方法被冠名为“单位分钟快速切换”。

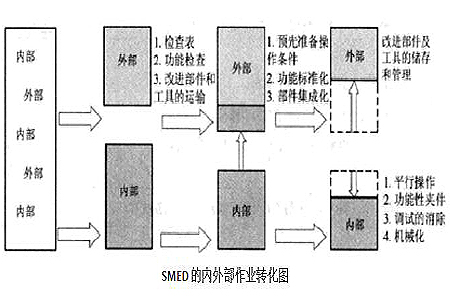

顾名思义,其目的旨在缩短作业转换的时间,而其关键点又在于划定内部作业转换和外部作业转换,并将内部作业转换尽可能地变为外部作业转换,然后尽可能地缩短内、外部作业转换时间。

- 4 -

SMED可分为以下五个步骤进行:

第一步:观察当前的流程

目的:采集目前有关换线的数据。

1、确保观测人员的人数和工具放置人员的人数相同;2、观测整个换线过程——从换线前最后一件产品直至换线后第一件产品;3、包括时间在内,记录下所有的功作;4、发现任何问题或是任何机会;5、必要的地方通过录像记录活动。

第二步:区分内部和外部的要素

目的:将内部换线时间与外部换线时间加以区分,可以大大缩短换线时间。

1、分析第一步收集到的当前数据;2、确定在停机前后有哪些事情可以做;3、制作工具更换流程记录,供每个参与的人员使用。

第三步:将内部作业转移到外部

目的:将内部作业转移到外部可以进一步缩短换线时间。

1、对内部的活动进行严格的检查分析;2、考察第一步发现的机会; 3、集思广益地讨论新的办法和创意;4、工具标准化;5、工具预热;6、确保每件物品在正确的时间摆放在正确的位置——工具、流程记录表、原材料、人力、固件、垫片和规尺。

第四步:减少内部作业

目的:换线步骤做到标准化之后,下一步是发现并排除换线过程中的浪费。

1、平行作业;2、旋转式一次锁定方法;3、触摸式火钳系统;4、工具放置的方法、位置统一;5、工具的尺寸统一;6、螺钉头尺寸统一;7、详细的工具更换表;8、改良设置,避免调试。

第五步:减少外部作业、

目的:缩短了内部换线时间之后,还应该想办法减少机器运行期间支持人员的工作量。

1、把工具存放在机器旁边;2、在机器旁边设手工工具台;3、把规尺存放在机器旁边;4、备好工具更换准备的核查清单;5、提供详细的工具更换流程记录。

通过以上步骤可描绘出SMED的内外部作业转化,据此可以看出,SMED的目的旨在缩短作业转换的时间,而其关键点又在于划定内部作业转换和外部作业转换,并将内部作业转换尽可能地变为外部作业转换,然后尽可能地缩短内、外部作业转换时间。

生产线内外,所有的设备、人员和零部件都得到最合理的调配和分派,在最需要的时候以最及时的方式到位。这为多品种、小批量的均衡化生产奠定了基础。

-

以上就是今天和大家分享的内容,大家对开展快速换模工作有什么看法?或者有什么工作心得?欢迎大家在下方留言,我们一起聊聊。另外,如果觉得此文让你小有收获,可以搜索“益至咨询”与我们进行互动学习。

益至咨询网址:http://www.yizlean.com/