转炉吹炼过程中产生大量1600℃左右的高温烟气,在进入除尘系统前,必须先经过汽化冷却烟道,烟道锅炉管内的软水通过与烟气进行热交换而汽化,产生的汽水混合物进入汽包。汽包主要起汽水分离器的作用,对软水进行预热并承载转炉冶炼所需软水的循环,保障转炉正常生产。

一、概况

我公司炼钢厂三座30吨转炉分别于94年8月、95年2月、96年10月相继投产,与之配套的转炉汽包(余热锅炉)系统也随之投入运行。汽包主要参数为:全长8480mm,内径1600mm,容量16.47t,壁厚16mm。

分离板为多块方型钢板用螺栓紧固在支架上,连续排污管由于长期堵塞已弃用。

二、存在问题

我厂汽包上水方式为自动(特殊情况下可手动)上水,上水时间为停吹后一次性连续上满。水位控制为350~600mm(汽包中心线为450mm)。

随着转炉冶炼强度不断增大,转炉吹炼高峰时瞬间产生的热量不断增长,汽化冷却烟道频繁出现漏水,与之相连的汽包也开始出现一系列问题:

1.汽包分离板掉。随着冶炼强度增大,冷却烟道(尤其是Ⅰ、Ⅱ段烟道)内瞬时产生的蒸汽量明显增大,汽包上升管入口处的蒸汽流速增加,冲击力增大,分离板强度难以承受而导致脱落。分离板脱落一方面撞击汽包内壁形成事故隐患,另一方面如分离板盖在下降管入口处,将影响冷却水的循环。

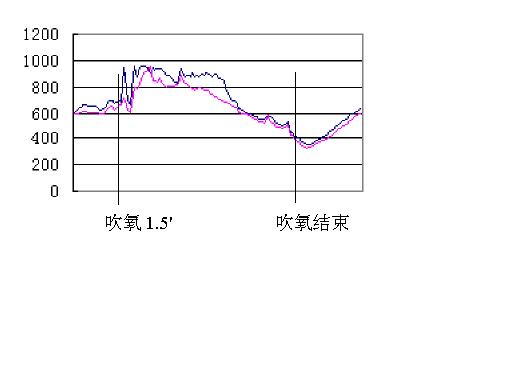

2.水位高且波动剧烈,汽水分离效果差。我厂先前执行的补水方案:在吹炼前将汽包水位一次性补至600mm,即高于中心线150mm处。

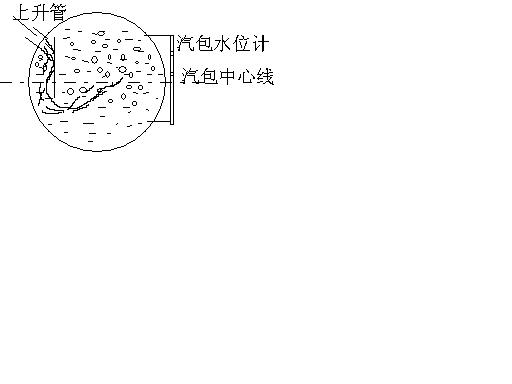

对这种现象的解释:我厂分离板下端为敞开式并插入水下300mm,高速蒸汽冲击到挡板后,直接由挡板下端反射至水中,形成大量汽水混合物,使软水体积急剧膨胀(象熬粥溢锅时的现象)。如下图所示

3.水位计玻璃管冲刷磨损严重

汽包内水位波动剧烈,大量汽水混合物在汽包内全方位剧烈翻腾,与之相通的水位计同样承受着频繁的冲刷,导致寿命大大降低,增加破裂漏水的危险。

三、解决方案

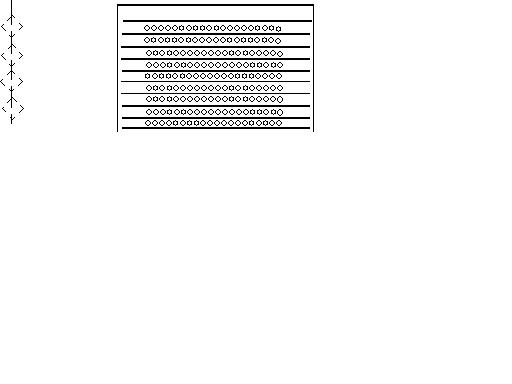

1.在分离板上打孔,起卸压作用以减轻高速蒸汽流对分离板的动能冲击,同时在孔的两侧加焊同样开孔的角钢以防蒸汽流直接冲击液面。结构如下图

2.为解决水位不稳的问题,通过在汽化试验各种不同方案。最终选定的最佳方案为:低水位开吹,吹炼前水位保持在350mm左右,在分离板不脱落的情况下最高假水位很少超过700mm(尤其是汽包北侧水位计)。吹炼至9分钟后,水位下降至300mm以下,此时自动开启软水泵上水5'20',水位达到350mm左右。此方案基本能够满足我厂汽包的最佳运行要求。吹炼过程中水位平稳。同时将报警水位降至150mm,与转炉氧枪连锁水位降至100mm。

3.解决了汽包水位不稳的问题,同时也减轻了带水蒸汽对水位计玻璃管的冲刷。

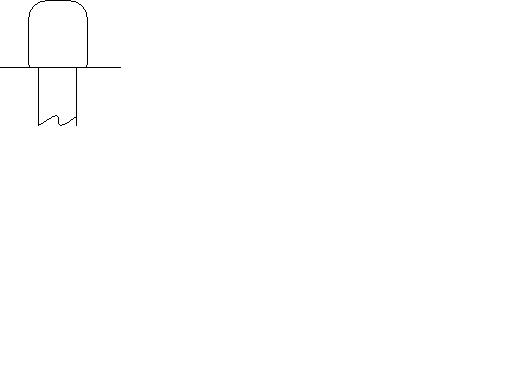

4.其他:汽包下降管开口处原平板开孔结构,在分离板脱落时容易造成堵塞,现改为开孔防护罩形式,以彻底解决这一问题。示意图如下

分离板经改造后至今未出现被冲掉的情况;汽包水位基本平稳,并且由于水位大幅度下降,汽包上部空间扩大,汽水分离效果明显改善,蒸汽带水程度减轻,软水消耗量减少了近20%。

水位计玻璃管材质还需进一步改进以提高寿命,汽包适应转炉冶炼要求应改为容量24M3,在汽包增容的过程中,主要考虑的问题是如何在现有条件下实现汽包整体快速更换,以降低检修成本。