一,导热覆铜板概括;

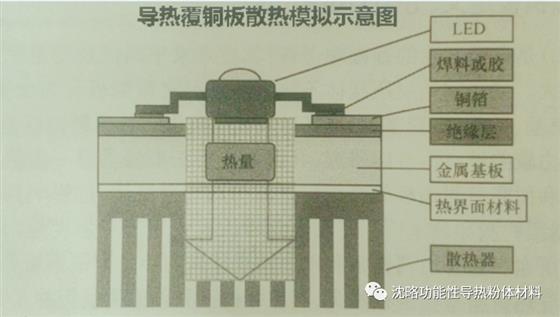

电子产品的散热问题,无疑是产品设计师们首先考虑的点,随着印制线路板(PCB)向着高密度、多层化的方向不断发展,元器件在PCB上的搭载、安装的空间大幅减小,小空间大功率不可避免地产生更多热量聚集,因此,对于搭载元器件并导通他们之间电路的基板来讲;既要有传统的绝缘性,更要具有高导热率的传热性。导热覆铜板(CCL)由此诞生。

覆铜板是电子工业的基础和母版,根据铜箔层压载体不同大致分为金属基、树脂复合材料基、陶瓷基、纸基、玻璃基、石墨基等类别。由于金属和树脂基的黏结层热导率很低,势必影响整体散热效果,因此提高黏结层树脂的热导率同时保持高电绝缘性及一定击穿强度是覆铜板技术的核心。

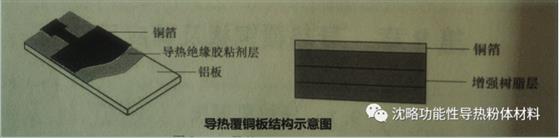

导热覆铜板除具有覆铜板一般性能之外,还具有高导热性、高尺寸稳定性以及高电绝缘性。导热金属基覆铜板最常见,将普通金属基覆铜板的绝缘树脂黏结层赋予一定热导率便可制得导热金属基覆铜板。(如下图)

第一层是线路层;厚度一般在18~105um之间;第二层是导热绝缘层;厚度一般在50um~90um之间(这是覆铜板核心技术所在);第三层是基板层;通常是铝或铜,厚度在0.2~10mm之间。线路层经过蚀刻形成印制电路,用于器件的装配和连接;基本层主要起快速散热和力学支撑作用;绝缘层主要是导热、力学支撑和电绝缘作用。绝缘层是金属基板的核心技术,是功率模块结构中最大的导热体,绝缘层热传导性能越好,越有利于器件运行时所产生热量的扩散,降低器件的运行温度从而达到提高模块功能负荷,减少体积,提供功率输出,延长其使用寿命等目的。

二,导热覆铜板 导热粒子的选择及表面修饰改性;

以环氧为代表的热固性树脂尽管性能优异,但热导率很低,无法满足散热需求。提高树脂介质层的导热性能就需要加入导热及绝缘性能良好的无机填料。目前工业广泛使用的有氧化铝、氧化镁、氮化铝、氮化硼、氮化硅、碳化硅等。每种导热粒子均有自身不同优缺点,除上述填料之外为满足其他功能需求还可以加其他填料。如要提高阻燃性,我们可以加氢氧化镁、氢氧化铝、氧化锑等;提高工艺性,我们可以加滑石粉、球形氧化铝、球形硅微粉等;降低成本的话还可以加轻质氧化钙、硅微粉等。

将粒径不同大小的导热粒子混杂填充其导热性能会优于单一粒径的导热粒子。从粒子架桥观点看;混合填充可以使小粒径与大粒径导热粒子形成更紧密堆积,有利于在基体内部形成更有效的导热网络,从而提高导热性能、改善其他物理性能。

在实际应用和测试中,复合材料内部的电场畸变主要由无机填料与聚合物本体间的介电常数和电导率的差异引起的,这种差异越大,电场畸变越强烈,电场集中越明显,材料的击穿强度也就越低。因此,选择与聚合物本体电学性能相近的高电绝缘性能、低介电常数(DK)及介电损耗(DF)的无机粒子做导热填料,无疑是最优选项。

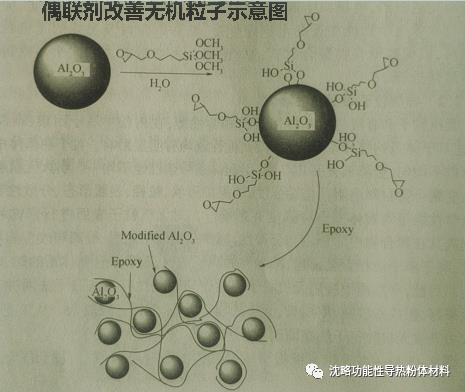

偶联剂一端生成的羟基与无机粒子表面的羟基缩合,偶联剂另外一个活性端基和树脂分子间发生化学反应或者物理缠结,从而提高了相界面的结合强度,消除气泡等表面缺陷,提高了复合材料的热学、力学及电绝缘性。

通常,无机粒子和有机树脂基体间界面相容性比较差,在树脂中容易团聚,难以有效分散及分散不均匀。无机粒子的形状、粒径、表面形态以及本身的电学性能都还会对体系电压击穿强度带来一定影响。因此对无机粒子的表面修饰改性是常用做法。

对于导热覆铜板领域的导热填料改性有两种,一种是湿法改性,一种是干法改性(两种改性方法之前有聊过,这里不做详叙)从工业化角度出发,因大力开发/发展无机粒子干法表面改性工艺。难点主要在表面改性包覆率的问题。

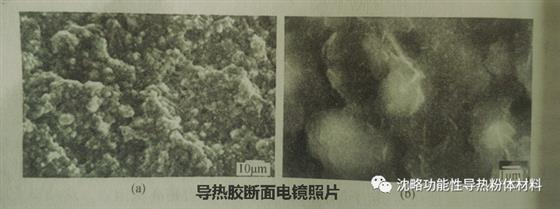

如上图:无机粒子跟树脂间的相界面非常模糊,表明相界面处结合强度高,没有空洞、黏结不良等界面缺陷,这说明材料的热导以及电绝缘性比较好。但无机粒子填充过高,溶剂的挥发不彻底,残余的溶剂会停留在基体内部造成很大的空隙,这会对体系的热导及电击穿会明显影响,这一块应设法去克服。