互联网在我国经历了病毒式的增长,特别是在消费者这一端,它的冲击波及各个行业,零售、邮寄、支付、贷款、出行、医疗、养老、教育、娱乐、媒体,耕耘了所有的收入阶层,产品覆盖了高端国际国内品牌、中产阶级的大宗日常消费,一直到各种仿冒商品。与消费端的兴盛景象形成对照,供应端的C2M(consumer to manufacturing)、C2B、B2B显得冷冷清清,既不是资本追逐的对象,也不是媒体报道的热点,但这并不意味着互联网的潜力已被穷尽。2C的高峰已过,2B的大潮才刚刚启动。

目前国内除了少数科技公司,互联网尚未进入企业内部。企业内部机器和人的互联(M2P,machine to people)、机器和机器的互联(M2M,machine to machine),当然也有人和人的互联,被笼统地称为工业互联网(industrial internet)或者物联网,其意义、逻辑和实现路径与我们熟悉的消费互联网大不相同。

工业互联网的意义在于和大数据相结合,或者说大数据就是工业互联网的一部分,使企业有可能完成过去难以想象的工作,例如下面介绍的C2M和大规模定制,全面提高企业的生产和经营效率,提供新鲜而丰富的客户体验,积累数据为人工智能的应用创造条件,在生产领域乃至与消费者交叉互动的更大范围上形成生态,从中培育出新的业务、新的商业模式,并引起企业组织的深刻变革(见第10章)。企业业务形态和组织形态的变化将重新定义企业和客户、企业和供应商以及企业和员工的关系,对社会和人们的生活产生深远的影响。

工业互联网不再具有消费互联网的梅特卡夫效应或双边市场效应,因为机器和人、机器和机器的交互方式完全不同于人和人的交互,机器没有互动和沟通的能力,就算将来机器都是智能的,人机互动和机机互动过程中也不会发生交易,即使有交易也不能给企业带来收入。

虽然企业内部仍然存在人和人的交互,企业和企业之间、企业和消费者之间仍有互动,因而理论上讲仍可形成平台或生态圈,但在经济的生产这一侧,第4章中梅特卡夫定律中的节点数n比消费者人数小几个量级,脸书上有10亿用户,而一条企业的供应链上只有几十家厂家,最多不过几百家,生态圈萎缩到了失去实质性意义的地步。随着梅特卡夫效应和双边市场效应的消失,消费互联网基于流量的成功商业模式如广告、支付、游戏、购物等,将统统失灵。

近期媒体上“工业互联网”的出现频率越来越高,文章报道看上去似曾相识,除了人云亦云的趋势断言,便是笼统模糊的未来描绘,真正理解工业互联网的,是少数几家默默而艰难探索着的企业。尽管凤毛麟角,它们之中的佼佼者已取得了突破性的进展。我们下面就以它们的实际操作为案例,介绍工业互联网的原理。

工业互联网和消费互联网的一个重要区别就是它具有鲜明的行业和企业属性,不存在各个行业都适用的一般规律,我们只能通过案例的研究与讨论,理解工业互联网。案例公司是一家位于山东的服装制造企业,生产定制西服,企业的产能长期受到瓶颈因素——打板的制约。

所谓打板,就是将三维尺寸转化为二维平面上的形状(见图9-1)。做过定制服装的读者都知道,裁缝师傅先要用柔软的皮尺给你量体,你的肩宽、腰围、背长都是不规则的弧线,你无法用几何公式精确画出图9-1中背片上的那条曲线ab,ab的长度、弧度与脖颈周长、肩膀及背部的弧度有关,但你又说不出准确的关系,脖子的周长可以量得,而肩膀和背部的弧度是皮尺量不出来的。没有准确公式,我们就无法利用电脑发出指令,操纵机器裁剪布料,因而不可能进行大批量的工业化生产。

图9-1 打板之难

在目前的定制服装行业,裁缝只能依据多年的经验,以脖颈周长为主,参照其他相关尺寸,确定ab的长度和弧度。体会一下三维曲面转换为二维平面的困难,读者不妨设想在一个橘子上画出世界地图,剥开橘子,摊平橘子皮,上面的世界各国的图形会变成什么样子?再把摊成平面的橘皮合拢起来,做成地球仪呢?

三维立体到二维平面,再从二维平面到三维立体的转换,这是服装个性化定制的最大难点,目前只能手工完成。裁缝师傅需要根据人体的十几个尺寸,在布料上画出西服上衣的领子、前襟、袖子、背片等几十个图形,分别裁剪,再将几十片布缝起来。成衣既要穿着贴身舒适,又要看着挺括潇洒。这个技术含量很高的操作不是一般人能做的,经验的积累至关重要。受到经验的限制,定制服装的商业形态一直是裁缝师傅开店,带几个徒弟,规模做不大,交货期长和价格高成为行业的两大痛点。

传统服装制造厂家的应对方式是制作标准板型,根据人体数据的统计分析,设计小、中、大、超大等型号,但标准板型只能做到长短大致合身,无法满足身材高低胖瘦的个性化需求,仅适用于较为宽松的休闲外衣和内衣。西装和衬衫的合身要求比较高,大、中、小三码不够用,厂家不得不按领子或身高分出更多的规格。对个性化要求再高的,就必须到裁缝店量身定做了。

如何解决个性化需求和批量生产之间的矛盾?这家山东企业革命性地采用大数据技术和计算机辅助设计(computer-aided design,CAD),突破了裁缝师傅的稀缺资源制约,成功地实现了定制服装的流水线生产。

定制生产的原理说起来并不复杂,先在数据库里存储足够多的板型,比如说10万个,当客户张三前来订购时,电脑从数据库里找出和张三身材最接近的比如说李四的板型,相当于普通服装店里大、中、小三档变成了10万档,张三仍会感觉不合身吗?没关系,在李四板型的基础上,电脑用算法根据张三的尺寸进行微调(见图9-2)。张三的板型设计好了之后,存入数据库,不断丰富库里的板型。板型积累越多,后面的选配就越精确,设想如果存有全国14亿人的板型(大数据),打板就变成了简单的数据调用,边际成本是不是就接近于零了呢?

图9-2 用电脑算法对个性化板型进行微调

资料来源:图片来源于互联网。

这项创新的实质是将裁缝师傅的经验数字化,存到数据库里,反复使用,突破打板手工作业的制约。数据库就像陈年佳酿,积累的时间越久越有价值,大数据呈现出收益递增的特征,虽然递增的原因和消费互联网的梅特卡夫效应大不相同。

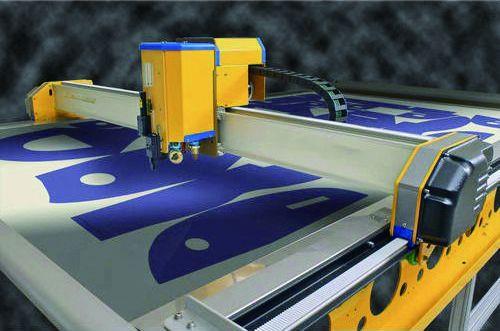

CAD仅为数字化技术应用的一个环节,打板完成后,系统自动生成每一块布片的工艺文件、材料文件、工时文件和财务文件。电脑根据工艺文件将板型数据传到数控裁床,由机器自动裁剪(见图9-3),站在裁床旁边的工人给每一裁好的布片钉上RFID卡(万物互联),挂上吊架,带有传感器的布片开始在缝制车间游走。每一布片的数据同时也被传到布料库,更新库存信息,如果发现库存降到了安全线以下,IT系统自动向供应商发出采购订单。

图9-3 数控裁床裁剪

资料来源:图片来源于互联网。

这么多的布片同时在吊挂系统上,由排产软件做实时运算,发出指令,将布片送至当前负荷较轻的机位上。在这里请注意“实时运算”几个字,若以分钟为单位做实时计算,每台机器只取一个数据比如负荷率,一班8小时有480个数据,若以秒为单位就有28800个数据。一个车间里几百台设备,数千甚至数万片布,如何在每一时点上、将每一片布安排到“最合适”的机器上加工,排列组合的数量随着时点、布片或机器的增加而指数上升,没有大数据和云计算能力根本就无法完成这样的运算。

缝纫工人接到这片布,扫码读出加工指令(见图9-4),进行相应的操作,锁边、开扣眼、缝纫、熨烫,等等。完成加工后,扫码更新布片的状态,数据实时输入系统,再把这片布挂回吊架,让它向下一个加工点移动。

最后,分散在各个工位上、同属一件衣服的布片由系统指挥,集中在某一工位上,由工人拼缝为成衣,经过熨烫、包装,发给客户。请注意图中的西服是完全个性化的,款式、大小、颜色、布料都不相同,客户还可以要求绣上自己的名字或其他个人标志。

图9-4 缝纫工人工作

注:吊挂系统上的衣料被运送到某个工位,衣料上的RFID传感器和缝纫机“对话”,如确认是在这里加工,系统告知工人摘下该件,并在缝纫机的显示屏上给出加工指令。这道操作完成后,工人扫码更新衣料的状态,将其挂回吊架。(图片仅为示意性的,现实中的衣料都是个性化的,大小、颜色、形状都不一样。)

资料来源:图片来源于互联网。

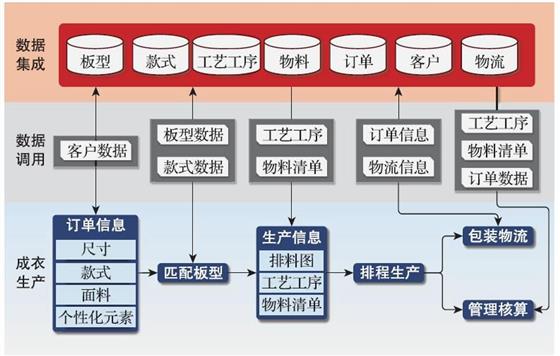

支持数字化工厂运行的是完全打通的IT系统(见图9-5),以板型匹配即CAD为核心,连接客户管理系统CRM(customer relationship management)、生产管理系统MES(manufacturing execution system)、库存管理系统WMS(warehouse manage-ment system)、企业资源规划管理ERP(enterprise resource planning),再延伸扩展,最终形成系统覆盖无死角、数据流动无断点的一体化企业管理网络,我们称之为云端的“天网”,对应线下人机互联互通的实体网络——“地网”。

图9-5 数字化企业的IT系统和物联网的对应

依托线上和线下的两张网,这家服装企业真正做到了C2M。北京的客户在当地的感应式设备上量体,从移动端录单,输入个人的尺寸及选定的款式、面料等信息,云端的天网和山东的地网根据客户的定制需求运行,最终把服装送到他的北京家中。从下单到交货,时间由过去的一两个月缩短为一周,与手工制作的裁缝店相比,价格降低50%左右,定制服装从高收入人群的奢侈品变成了中产阶级的普通消费品。

C2M以颠覆性的手段解决了困扰服装业最深的库存问题。在时尚潮流迅速变化的今天,传统服装制造企业承受着越来越大的存货管理压力。厂家无法准确预测某一款式设计的需求量,备货少了有可能断供,临时补货根本来不及调整或更换生产线;备货多了又怕消费者喜新厌旧,卖不出去成了库存积压,而过时商品的处理通常要打折50%以上,这个损失只能由厂家和销售商承担。在C2M的模式下,消费者先下单,企业再生产,从源头上消灭了库存,代价是消费者要等一周的时间,而不是在商店里立即取货。如果价格降低一半,相信很多消费者还是有耐心等候七天的。

既然工业互联网有如此大的效益,为什么在国内甚至科技发达的国家也进展缓慢呢?

生产制造与消费的区别在于个性化,很难形成经济批量。一款畅销的手机可以卖几百万甚至上千万部,一个爆红的App下载也可达到这个量级,产品研发费用均摊到千万部手机上,产生非常显著的研发规模经济效益(详见第3章)。然而规模效应只限于苹果、三星这些2C的手机品牌厂商,为它们代工的制造厂家(如富士康)就没有那么幸运了。

以手机外壳为例,加工工艺一般为冲压(作者年轻时当过冲压工),将一块金属片放在模具上,开动冲床一次压制成型。一套模具如果能冲制10万个手机壳,则一款手机只需要几十套模具就够了。这让代工厂感到为难,为生产苹果机壳的这几十套模具专门投资建一条流水线吗?模具批量太小,无法回收生产线投资。接受三星的订单以放大批量呢?三星有它自己的要求,苹果模具生产线上未必能做。不仅为三星代工困难,而且如果明天苹果推出新机型,现有的模具生产线说不定都无法利用,或者起码也要经过改造,但改造投资又会是多少?由于没有规模经济效应,模具生产的通行方式是单机加工零件,手工装配。不管自制还是外购,手机代工厂的模具成本都会高居不下。

读者或许会问,能否像上面介绍的服装企业一样,设计一条数字化和个性化定制的模具生产线?这正是产业互联网的思路,由一家企业开发出一个模具制造平台,多家企业使用以分担开发者的前期投入,降低模具成本。这个想法虽好,在推行的过程中又碰到新的具体问题,首先要解决的是谁来做开发者。

工业互联网和产业互联网有着非常强的行业属性,生产制造过程中的工艺诀窍(know-how)行业与行业不同,同一行业中的企业与企业不同,掌握这些know-how是搭建产业互联网平台必不可少的前提条件。如同上面介绍的这家服装企业,在个性化定制领域耕耘十几年,深刻理解人体尺寸和板型之间的关系,才能开发出核心的CAD软件,对服装缝制工艺和流程了如指掌,才可编制出高效的电脑排产程序。显而易见,从消费互联网起家的科技公司,如亚马逊或阿里巴巴,不熟悉制造业,一边学习行业知识一边开发互联网产业平台,事倍功半,由精通本行的企业来做,则更具优势。相对于“互联网思维”,工业互联网更需要“行业思维”。

当然,制造业企业开发互联网平台也有它的短板,对数字化软硬件技术的了解有限,没有开发经验,并且还有一个更为严重的障碍——利益冲突。通用电气公司(GE)投资数十亿到百亿美元开发了Predix系统,希望将它打造为跨行业的工业界安卓操作系统,将各种工业设备和供应商互连并接入云端,同时提供资产性能管理(APM)和运营优化服务。2018年却传出消息,通用电气准备出售Predix。[1]为了推广这个平台,通用公司曾下令系统内部各个业务板块都必须使用这个平台,但外部厂商使用者寥寥,以至于Predix长期亏损。外部厂家缺乏兴趣,除了Predix不能满足因行业而异的个性化需求,厂家也担心数据流出,泄露自己的技术和商业机密。通用当然可以从法律上保证用户数据的完整性,或者采用加密技术构建防火墙,但当商业利益足够大时,用户不敢相信平台开发者一定会信守承诺。

这就导致了产业互联网的一个悖论:只有行业专家才能开发行业平台,而行业专家开发的平台没人愿意用。目前国内海尔的电器制造Cosmoplat、三一重工的工程机械制造、富士康的Beacon等平台都碰到了类似的问题。德国西门子的制造和管理平台Mindsphere主要在内部使用,由于没有外部企业使用而分担开发成本,西门子必须接受工业互联网综合收益相对较低的现实。

一个日渐流行的替代方案是社会分工,将工业互联网分为三层,应用层(SaaS,Software as a Service)、平台层(PaaS,Platform as a Service)和基础设施层(IaaS,Infrastructure as a Service)。SaaS层相当于工业场景中或者2B的App,例如上面提到的定制服装企业的CAD就是一个应用,通常由行业知识丰富的使用者自己开发。PaaS层面向企业应用软件的开发者,为SaaS提供通用的技术支持平台,一般由SaaS的企业使用者和软件公司共同研发。IaaS层主要包含数据库和计算能力,是亚马逊、阿里巴巴、华为那样的技术公司投资建设的互联网基础设施。简单讲,三者的关系就是企业依托PaaS开发SaaS,再操作SaaS调用IaaS,实现各种生产和管理的功能。

在这样的分工结构中,工业企业和软件科技公司各司其职,彼此不跨界,既在SaaS层发挥了用户企业know-how的优势,也在PaaS和IaaS层体现了技术公司的特长,并且避免了利益冲突。预计层级分工将成为工业互联网推广普及的主流模式,例如华为公司向客户承诺,一不碰底层的数据,二不碰SaaS层的应用软件,以此吸引企业使用华为的工业云;通用电气放弃了自建底层基础设施的计划,与亚马逊、微软在IaaS层展开合作;而西门子选择了亚马逊、微软和阿里巴巴作为云服务的供应商[2],自己则聚焦在SaaS层上应用软件的开发。

[1] https://www.wsj.com/articles/ge-puts-digital-assets-on-the-block-1532972822?utm_source=Triggermail&utm_medium=email&utm_campaign=Post%20Blast%20%28bii-iot%29:%20GE%20puts%20digital%20assets%2C%20possibly%20Predix%2C%20up%20for%20sale%20%E2%80%94%20Smart%20thermostat%20startup%20adds%20price-based%20usage%20program%20%E2%80%94%20DHS%20creates%20new%20cybersecurity%20hub&utm_term=BII%20List%20IoT%20ALL.

[2] https://new.siemens.com/global/en/products/software/mindsphere.html.