结合 BMED 技术生产酸碱工艺的特点,集成化其他化工分离技术已成为趋势,为产品的多样化、生产效率的提高及成本的降低等方面起到了重要作用。截至目前,BMED 技术在 RO 浓缩液、草甘膦废水和其他种类工业高含盐废水的资源化回收及零排放方面取得了一定的进展。

1 RO 浓缩液

海水和苦咸水 RO 脱盐,是现阶段解决水资源短缺的主要手段。2015 年底,全世界淡水的总生产量约为 8.7×10 8 m 3 /d,其中 65%来自于海水 RO 脱盐 ,但水的回收率通常低于 50%,导致在脱盐的过程中会产生一部分高含盐废水。近年来,科研工作者针对 RO 浓缩液的处理和回收利用做了一定的研究。REIG 等采用间歇操作模式考察了初始电压和初始酸碱浓度对 BMED 过程酸碱浓度和能耗的影响。在初始电压为 9V 的条件下,获得的酸碱浓度约为 1mol/L,生产 1kg NaOH 所需的能耗为 2.3~2.9kW·h。随后,该作者课题组通过集成传统的电渗析技术,将 RO 浓缩液分别浓缩到100g/L 和 200g/L。BMED 试验表明盐初始浓度为100g/L 时,产品 NaOH 和 HCl 的浓度分别为1.2mol/L 和 1.5mol/L;当盐浓度为 200g/L 时,NaOH和HCl浓度分别提高到1.9mol/L和2.0mol/L。最后,研究者通过响应曲线面法(RSM)优化了 BMED过程中的能耗,即在初始电压为 8.9V,初始 NaCl浓度为 104g/L,初始酸碱浓度为 0.24mol/L 时,生产 NaOH 的能耗低至 1.7kW·h/kg。YANG 等采用连续操作模式处理海水 RO 浓缩液,并将产生的酸用于 RO 过程 pH 调节,控制 RO 膜结垢污染。

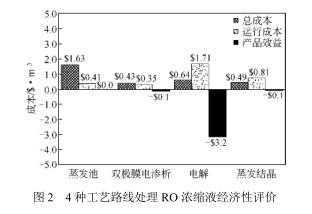

研究者通过控制进出液流速为 0.24L/h,使混合酸浓度稳定在 1mol/L。BADRUZZAMAN 等提出了4种工艺,即蒸发池、BMED、电解制次氯酸钠及传统热法零排放技术(浓缩器浓缩、蒸发结晶)处理RO浓缩液,并对4种工艺进行了经济性评价(图2)。

与其他 3 种工艺相比,BMED 工艺在投资费用和操作费用方面均占据一定的优势,并且回收的酸碱可创造额外的经济效益,使总成本进一步降低。

2 草甘膦废水

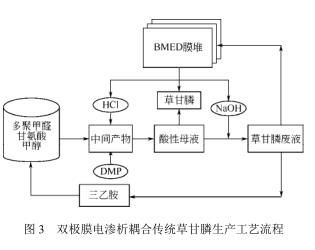

在草甘膦生产过程中会产生大量的含盐废水,盐含量在 10%~20%,草甘膦含量在 1%~2%,直接排放将导致严重的环境污染 。WANG 等首次采用 BMED 技术处理高含盐量草甘膦中性废液,将得到的酸碱溶液重新回用于草甘膦的生产过程,以改进现有的工艺技术(图 3)。但该过程只停留在实验室阶段,并且制得的酸碱浓度均小于 1mol/L;鉴于此,SHEN 等对草甘膦废水进行更为系统的中试研究,主要考察了电流密度对 BMED 过程中酸碱浓度、电流效率、能耗以及草甘膦回收率的影响。

在电流密度为 30~60 mA/cm 2 时,生产 2.0mol/L 的NaOH 所需的能耗为 2.4~3.0kW·h/kg,电流效率为67.9%~87.1%。经 BMED 脱盐转化之后,盐室草甘膦的回收率高达 97%,基本实现了草甘膦废水的零排放。最后研究者对 BMED 处理草甘膦废水进行了经济性评价,估算结果表明生产 1kg NaOH 总价为 1.23$,处理 1t 废水总费用为 165$;YE 等则拓展了草甘膦废水的应用,通过 BMED 工艺将从草甘膦废水中生产的 NaOH 用于烟气中 CO 2 的捕集。

由于双极膜耗电能过程向环境中排放一定量的CO2 ,且排放量与电能的来源密切相关,因此研究者对该过程进行了环境评价,结果表明当采用可再生能源,如风能、太阳能、核能等作为双极膜电渗析电能的来源时,BMED 技术在 CO2 捕集领域展现出巨大的优势。