PCB行业是有污染、高用水量的行业,随着我国PCB行业的高速发展,用水量和废水量也迅速上升。统计资料显示,我国PCB行业的总废水量从2007年的2.78亿吨~3.36亿吨增长到了2010年的约6亿吨。如何经济有效地处理好PCB废水已经成为PCB行业面临的艰巨的环保任务和社会责任。发展PCB废水回用技术不仅能节省大量水资源,更能有效降低生产成本,是PCB行业可持续发展的根本出路。但是PCB生产废水水质复杂、可生化性差,直接导致了PCB废水处理回用困难。

进行分质处理,采用多种处理方法相结合能有效处理PCB废水。本文根据PCB废水来源及水质情况进行了有效分类,并分别分析了各类废水处理技术现状。

1 PCB生产废水的分类

1.1 PCB废水水质及来源

PCB生产工艺流程长,产污环节多,废水主要来自于湿法加工工序:刷板、化学铜等工序会产生络合铜废水,曝光显影工序会产生高浓度有机废水,去膜、膨松工序会产生有机废水,化学铜、碱性蚀铜等工序会产生络合铜废水,镀锡、剥锡工序会产生含锡废水,镀镍工序会产生含镍废水,镀金镀锡工序会产生含氰废水。

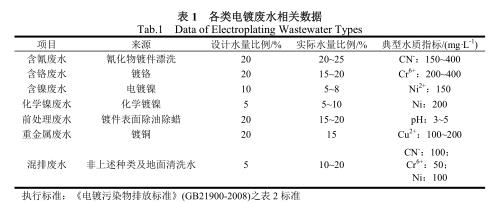

由于各个企业的生产工艺不同,目前各个工序中生产废水中污染物浓度还很难统一量化,表1定性总结了电路板生产废水中污染物及来源工序。

1.2 PCB生产废水分类

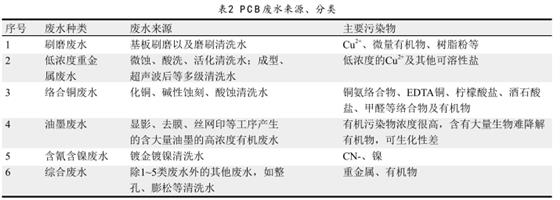

将废水按水质分类收集处理后,能大幅降低重金属浓度和难降解有机物浓度,从而提高可生化性,有利于回用。根据废水来源和水质情况可分为刷磨废水、混合废水、络合铜废水、油墨废水、含氰废水、含镍废水、综合废水、废槽液。废水来源、分类情况见表2。

2 PCB废水分类处理技术现状

各类废水水质不同,处理难度也各不相同。刷磨废水、低浓度重金属废水通过离子交换法、生化法等处理后易达到中水回用标准;综合废水处理后能用作一般清洗水;含氰含镍废水经破氰处理后可通过沉淀法、电解法等传统方法去除镍。而络合铜废水、油墨废水分别含有大量的络合态铜、高浓度难降解有机物,传统的处理方法处理效果有限,进而会影响后续的生化处理效果。目前PCB废水分类处理技术主要的难题是络合铜废水处理和油墨废水处理,国内外学者对此作了相关研究。

2.1 络合铜废水处理技术

通过调pH及混凝沉淀后能有效改善络合铜废水水质。但是在以混凝沉淀为主要处理工艺的PCB废水处理系统中,出水中的铜往往不能达到《污水综合排放标准》(GB8978-1996)中一级标准出水总铜0.5 mg/L的要求,超标的主要原因是未能处理好络合铜。目前处理废水中络合铜的处理方法主要有有Fenton(芬顿)氧化法、离子交换法、化学沉淀法、螯合沉淀法等。

Fenton试剂是一种由H 2 O 2 和Fe 2+ 混合得到的强氧化剂,在反应时能产生氧化能力很强的•OH自由基,从而破坏络合物结构。彭义华采用了H 2 O 2 /Fe 2+ 氧化体系对络合铜废水进行破络,总结出该反应的最佳条件:H 2 O 2 /COD=2.0,FeSO 4 投加量10 g/L,pH=3,反应时间1 h。Fenton氧化法能够有效破除络合铜的稳定络合结构,经处理后废水中的铜浓度可降低至国家排放标准以下,而且氧化作用可以将络合物中的有机物部分转化为CO 2 和水,去除了部分COD。该法的不足之处是亚铁离子的投加量较大,易产生二次污染。

离子交换法主要是利用离子交换树脂中的交换离子同废水中的重金属离子进行交换而将其去除方法。我国自1981年开始采用离子交换法处理络合铜废水以来,己经取得了一定的设计、运行和管理经验。马晓鸥等人对某线路板厂含铜废水处理装置的离子交换柱再生工艺条件进行了优化。结果表明,当再生液流量为2000L/h,再生剂质量分数为8.5%时,每次交换出的总铜量达26.1 kg ~ 29.0 kg;采用再生液二次利用工艺时,每次交换出的总铜量为18.5 kg ~ 21.3 kg,可节约再生剂用量,并有利于铜的回收。

S 2+ 沉淀法对铜离子的去除较彻底,设备简单,成本低,但反应生成的CuS颗粒细小,需要添加絮凝剂形成较大的矾花,才能使其快速沉淀下来。单一S 2+ 沉淀除铜较为困难,需要与其它方法联合处理,才能使出水铜浓度达标排放。宫本涛等处理电子厂生产电路板过程中产生的镀铜废液,先加Na 2 S沉淀,然后添加PAM进行混凝反应,最后加PAC(聚合氯化铝)使之形成较大矾花沉淀,出水铜浓度可达标排放。目前硫化钠除铜工艺还在研究中,硫化钠只是作为辅助剂在使用。而且该方法处理含铜废水产成的污泥很难处理,会对环境造成二次污染。

螯合沉淀法所用的螯合剂主要有TMT和DTCR两种,他们分别针对的是无机络合铜和有机络合铜。螯合沉淀法处理方法简单,对铜的去处效果很好,设备要求不高,生成的沉淀物稳定性较好,不会对环境造成二次污染。这些优点让螯合沉淀法在工业重金属废水处理中具有广阔的应用前景和推广价值。但是螯合剂价格较高,这成为阻碍其广泛应用的重要因素。

2.2 油墨废水处理技术

油墨废水含有大量生物难降解有机物,一般先对其进行酸析处理。在酸性条件下大多数有机物可以析出,COD去除率达到40%~50%,但是水中仍有大量生物难降解有机物。国内外学者已对此类废水处理开展了一些研究工作,并在工程实践中进行了应用。

铁碳微电解法应用较为广泛。含碳铁屑浸于电解质溶液中,形成了无数个微小的Fe-C原电池,阳极生成Fe 2+ ,阴极产生•OH及新生态[H],具有较高的化学活性,与污染物发生氧化、还原、吸附、絮凝等作用;Fe 2+ 与水形成聚合物可实现絮凝脱色和净化。王文等针对油墨废液污染浓度高而水量较小的特点,采用电解法作为主体工艺处理某厂油墨废液,工程实践表明通过电解法的预处理,利用其氧化、还原、凝聚和气浮的综合作用,对废水的COD、BOD的去除率分别达到47%、60%以上。电解法处理油墨废水具有设备小、占地少,运行管理简单、高效、时间短、色度去除效果好等优点,但电极表面极易污染,使电极失去活性,因而高效催化的电极以及电极的活化是应用关键混凝法是在废水中加入絮凝剂,使污染物等胶粒凝聚絮凝形成沉淀物而被除去的物理处理方法,是普遍采用的油墨废液处理技术。混凝法的关键在于混凝剂,常用的絮凝剂主要有无机絮凝剂、有机絮凝剂、复合絮凝剂及生物絮凝剂。油墨废液处理工程实践中,常见的是无机絮凝剂铝盐、铁盐、聚铝、聚铁等与有机絮凝剂相结合使用。混凝法的缺点是会产生大量污泥且脱水困难,若未经妥善处置,将造成二次污染。

生物法是在好氧、厌氧条件下,通过微生物作用来去除油墨废水中的有机物。蔡炎兴 [11] 等将混凝预处理后的油墨废水上清液与生活污水以1/10混合,在接触氧化工艺条件为:温度(30~32)℃、溶解氧浓度(4~5)mg/L、进水流量(14 L/h)、接触时间(15.7h)、有机负荷COD(0.7~0.9)kg/m 3 •d,经过连续运行,COD去除率可保持在80%以上,出水COD可以维持在100 mg/L以下。杨裴 [12] 等利用气浮法预处理油墨废水,再经SBR处理,出水指标COD可以达到150 mg/L以下。总而言之,采用生物法处理油墨废水具有运行成本低,处理效果稳定的优点,但存在色度和COD去除效果不高的缺点,特别对油墨废水中的氨氮、偶氮性颜料、芳香烃有机溶剂等难降解物质去除效果不明显,且反应时间长,占地面积大。除此以外,生物法在其运行过程中伴随废水的净化产生大量的剩余污泥,如何处理这些剩余污泥,将其资源化、无害化,是油墨废水处理的一个关键环节。