【导读】中国作为制造业大国,近年来,国内制造企业开始转型和提升管理水平,通过信息化变革、创新绿色供应链、改善企业内部的生存环境等举措,来实现新发展,同时在战略上实现订单驱动型向管理驱动型的转变,为迈向工业信息化抢占先机。

《中国制造2025》文件指出,要用信息化和工业化两化深度融合,来引领和带动整个制造业的发展,坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针,在新一代信息技术产业、节能与新能源汽车等十个领域开始深化改造,在技术上、在产业化上寻求突破,来引领和带动整个新一轮中国制造业的发展。文件的出台,意味着我国制造企业进入了新一轮的信息化发展潮流中。那么,制造企业在新时代如何突围而出?这成为目前制造行业的思考难题。

从企业外部的大环境来看,能源和原材料的价格上涨已经是全球经济的大趋势,而成本的上涨必然会给制造企业带来巨大的生存压力,而且全球经济一体化的流程只会不断加剧市场企业的竞争。从企业内部经营来说,由于我国许多制造企业都是脱胎于家庭作坊式的经营,在管理和流程中存在着许多问题,例如:库存积压严重、资金周转困难、内部信息流通不畅、生产计划预测不准等等。

制造企业在内忧外患的形势下,发展的步伐尤为缓慢和艰辛,而信息化时代的来临,为我国制造企业解决此类困境,开辟了另外一条发展道路。不同于过去以订单驱动型和恶劣价格竞争为导向的经营理念,现代经营理念更加提倡的是全局思考、供应链管理,从而实现企业内部的良性发展,才可面对激烈的市场竞争。

神鹰®试验业务综合管理平台,整合企业内部资源

制造行业信息化发展的主要特点可概括为:设计数字化、管理数字化、制造装备数字化、生产过程数字化和企业数字化。完整的产品开发过程通常由设计、仿真和试验三个阶段的工作构成。由于产品设计、仿真和试验每一个阶段都会产生大量数据,且数据有着独自的特性和多样性,因此不同阶段的数据都需要专门的软件工具加以管理。不同的产品研发阶段,对应有相应的工具软件,这些工具软件产生的过程数据则由相应的XDM系统来进行管理:对产品的设计数据和流程加以管理,即PDM(Product Data Management);对仿真数据和流程的管理,即SDM(Simulation Data Management);要实现对试验数据的管理,则衍生出了TDM(Test Data Management)。

神鹰®试验业务综合管理平台,通过多年在航空、航天、兵器、汽车等装备制造业实践案例的积累,为用户提供标准试验室的综合管理平台,通过业务流程梳理、实验过程监控、数据采集、分析和挖掘,试验资源、知识和标准的有效管理,并与单位其他信息系统接口集成的全面化统一整合,综合提升单位规范试验任务执行过程,有效管理试验数据,加强资源利用效率、积累试验知识,从而综合提升试验室试验业务的管理水平。该产品是对试验过程的全生命周期管理,包括试验项目的流转机制、流程管理、试验数据的自动采集与实时监控、智能化的自定义表单、原始记录单、试验报告、试验项目管理、试验资源管理、试验数据管理、接口管理等全业务流程及数据的管理。

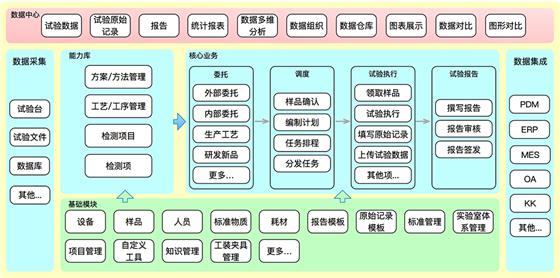

神鹰TDM围绕试验支撑资源、数据产生过程、数据使用组成系统业务框架,围绕试验组成环节和环节中的工作内容组成试验业务流程,依据国际标准和软件架构设计系统的技术架构,根据试验业务实际情况设计系统角色,围绕试验业务功能要求和系统基础管理要求设计系统功能。

神鹰TDM业务框架

图:业务架构

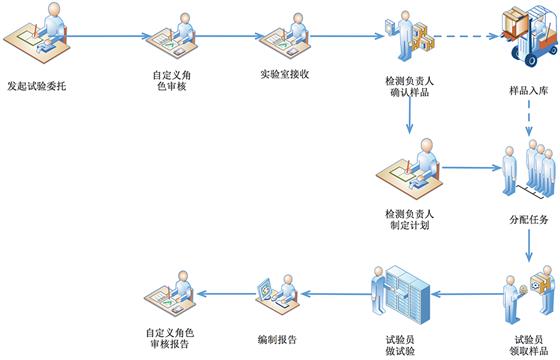

神鹰TDM试验业务流程

图:系统试验业务流程

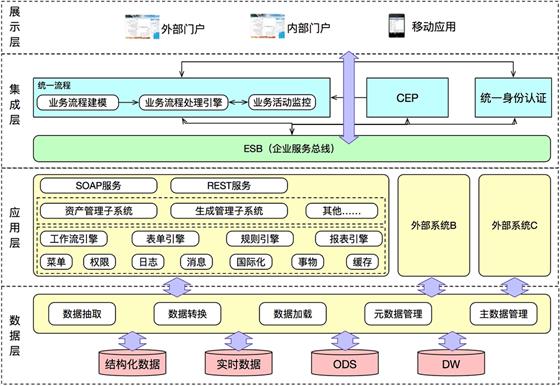

神鹰TDM技术架构

图:技术架构

不同于其他管理系统,神鹰TDM的优势在于实时整合数据的能力,让决策者实时看到整个企业所有的活动及其结果,通过全面的信息帮助企业管理者更快速准确地预测趋势和发现所存在的问题。功能的全面性,实时的项目信息,强大的项目状态追踪和权责分明的监控机制,它填补了产品研制过程中试验环节的管理空白,是企业产品研制过程中必不可少的信息化管理手段。