随着激光技术的成熟而发展起来的激光焊接技术以其独有的深宽比大、焊缝宽度小、热影响区小、变形小、焊接速度快、焊缝质量好和易实现自动化等优点,成为最新发展起来的先进焊接技术。该技术在航空航天等领域受到高度重视,因此得以迅速发展,并发挥着非常重要的作用。激光焊接被誉为“21世纪先进制造技术之一”。

激光焊接技术的特点

激光焊接就是以激光为热源进行的焊接。激光是一束平行光,用抛物面镜或凸透镜聚焦,可以得到较高的功率密度。用高功率密度的激光热源进行焊接,可焊接熔深要求较大的焊缝[1-2]。

与其他焊接方法相比,激光焊接有如下突出优点:

· 焊接输入热量可受控并降低到最低需要量,焊接热影响区金相变化范围可以很小,零件焊后导致的变形亦最小;

· 可以不加焊接金属填料进行焊接;

· 无电极,无电极污染或受损的顾虑,机具的耗损及变形可降至最低;

· 激光束易于聚焦、深宽比大,以穿孔式焊接方式焊接,其深宽比可达10∶1;

· 激光束可聚焦为很小的点,可焊接微小件或间距相近的焊缝;

· 焊接材质种类广泛,亦可焊接各种异质材料;

· 焊接不受距离限制,可以切换装置将激光束传送至多个工作站,易于自动化高速焊接;

· 焊接薄材或细线材时,没有电弧焊易产生回熔的困扰;

· 激光束不受磁场干扰,便于精确对准焊件,焊接精度高;

· 不需真空,也不需做射线防护。

激光焊现在已被广泛应用于机械、电子、航空、航天、汽车、舰船、化工和医疗等领域,甚至可用于人体器官的焊接。

激光焊接技术的最新发展

自从激光焊接技术问世以来,科技工作者就没有停止过对激光焊接设备和焊接技术的深入研究,近年来又有了新的发展。

1 新型激光器的研发

新型激光器主要有直流板条式CO2激光器、二极管泵浦的YAG激光器、CO激光器、半导体激光器和准分子激光器等。

直流板条式CO2激光器光束质量好、消耗气体少、运行可靠、运行费用低;二极管泵浦的YAG激光器使用寿命长,可以使用近2万h;CO激光器激光波长5.3μm,是CO2激光器的1/2;其发散角也为CO2激光器的1/2。半导体激光器产生的激光波长为0.85~1.65μm,可用光纤传输,体积小;准分子激光器的波长处于紫外波段,波长范围为193~351nm,约是YAG激光器的1/5和CO2激光的1/50,主要用于微型构件焊接,在微电子和医疗事业中得到广泛应用。

英国已经开始着手研制用于模拟核爆试验的超强激光器。这部被称为“猎户座(ORION)”的新型激光器的制造工作将于2010年前完成,并将代替原来的“海伦”激光器。专家们指出,较之现在使用的“海伦”激光器,新一代的“猎户座”将能够产生的脉冲可模拟出非常接近实际核试验时的环境。

2 激光焊接设备的智能化和柔性化

激光焊接设备的智能化为激光在高、精、尖方面的焊接提供了有力的支持。智能化激光设备的特点是:同时具有焊接、切割、打孔等多种功能,采用一台激光机既可进行不同工位的分时加工,也可进行几个工位的同时加工,光纤长度可长达数十米,能实现较远距离的焊接,具有远距离诊断功能。

3 激光复合焊接

激光焊接属大熔深焊接,优点很多,但也有一些不足之处:(1)能量转换和利用率低,尤其对高反射率、高导热系数的材料焊接困难;(2)对母材焊接端面接口要求很高,容易产生错位和焊接不连续等缺陷。

为了消除或减少激光焊接的缺陷,近年来国外提出了一些用激光与其他热源进行复合焊接的技术,主要有激光-电弧、激光-等离子弧、激光-感应热源等复合焊接以及双激光束焊接。(1)激光-电弧复合焊。

激光-电弧复合焊接主要指激光与TIG/MAG电弧复合焊接。复合加工时,激光产生的等离子体有利于电弧的稳定,通过激光与电弧的相互影响,可克服每一种方法自身的不足,进而产生良好的复合效应。复合焊接可提高焊接效率并可以焊接高导热率、高反射率的焊接性能差的材料,增加焊接稳定性和可靠性[3-4]。

在激光-电弧复合焊接中,激光和电弧可以相互作用、取长补短。激光焊接的能量利用率低的重要原因是焊接过程中产生的等离子体云对激光的吸收和散射,且等离子体对激光的吸收与正负离子密度的乘积成正比,如果在激光束附近外加电弧,电子密度会显著降低,等离子体云得到稀释,对激光的消耗减小,工件对激光的吸收率提高。且由于工件对激光的吸收率随温度的升高而增大,电弧对焊接母材接口进行预热,使接口开始被激光照射时的温度升高,使得激光的吸收率进一步提高。所以,激光能量利用率提高。同时,激光束对电弧有聚焦、引导作用,电弧的稳定性和效率提高,焊接熔深会进一步增加。由于电弧的热作用范围、热影响区较大,可缓解对接口精度的要求,减少错位和焊接不连续现象。

(2)激光-等离子体复合焊。

激光-等离子体复合焊的原理与激光-电弧复合焊接相似。激光-电弧复合焊接时,电弧使等离子体云的效果随着电弧电流的增大而减弱,而激光-等离子弧复合焊接的等离子体是热源,它吸收激光光子能量并向工件传递,反而使激光能量利用率提高。另外由于激光-等离子弧复合焊接过程中,只有起弧时才需要高频高压电流,等离子弧稳定,电极不暴露在金属蒸气中,比起激光-电弧复合焊接,其电弧更为稳定。

(3)激光焊接-激光切割复合。

激光焊接还和激光切割复合在一起,形成了边焊接边切割的专门生产设备,提高了生产效率。

(4)激光气体保护焊。

在激光气体保护焊接技术中,随着激光束的发射同时还有2束气体保护焊电弧也作用在熔池中,3个焊嘴同时集成在一个自动焊的焊头中,另外附加的焊接电弧使激光气体保护焊接技术与传统的激光复合焊接技术有了本质的区别,这种复合焊接技术综合了激光焊接速度高、焊接热影响区小、焊缝深宽比大的优点与气体保护电弧焊熔透能力强、焊缝强度高的特点,使得焊接的焊缝质量得到进一步提高[5]。

欧洲著名的焊机制造商奥地利福尼斯(Fronius)公司首次生产出经济实用的激光气体保护焊接设备。这些设备用于铝合金和钢材的车轴、车门以及车顶框架等结构的焊接,最大焊接板材厚度可达4mm。

新兴的激光复合焊接,综合了各种焊接方法的特点,具有焊缝质量好、焊接效率高、焊接成本低的优良特性,有着很高的发展潜力。

单位:沈阳黎明航空发动机(集团)有限责任公司 作者:纪春雨 李伟剑 等

激光焊接技术在航空工业中的应用

1 国外应用情况

(1)激光熔敷技术得到广泛应用。

激光熔敷技术是利用控制激光束的能量使工件表面金属熔化、再结晶生成强化层的技术,也称为激光表面改性技术,进而又发展出来激光冲击强化技术。激光熔敷技术主要用于航空发动机涡轮叶片、导向叶片等易磨损的、有配合要求的零部件的修理和制造。

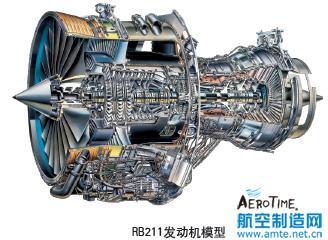

早在20世纪90年代,英国罗·罗公司采用激光熔敷工艺对RB211发动机涡轮叶片冠部阻尼面进行钻基耐磨合金敷层强化处理。在罗·罗公司资助下,英国诺丁汉大学已经开发出叶片修理系统,并在罗·罗公司大修中心得到应用,维修的范围有压气机叶尖,涡轮叶片封严齿等。

美国普惠公司进一步发展了激光熔敷技术,成功地建立了2条叶片自动化激光熔敷生产线,首先在JT8D和JT9D两种发动机的第一级和第二级的PWA1455合金材料的转子叶片锯齿冠阻尼面上制备出高质量的钴基合金耐磨层。

德国MTU公司采用包覆熔敷技术对发动机压气机叶片叶尖部的磨损进行修复,可以有效地减小热影响区,降低叶片裂纹的产生。生产的一次合格率可以稳定在95%以上,而采用传统TIG堆焊一次合格率平均不足75%。(2)以激光焊接连接代替飞机铆接工艺。

在飞机制造生产中,高强铝合金主要作为薄壁结构件使用,目前铝合金板材结构的连接一般仍用传统的铆接工艺。几十年来铆接修理工艺已得到了较充分的研究开发,但也存在一些不可避免的问题,如飞机质量增加,需要预加工工艺孔,准备时间过长,修理部位与原结构部位机械性能差异较大等问题。

采用激光焊接接头替代铆接结构势在必行。这种焊接结构不论从降低飞机制造成本、缩短生产周期,还是减轻飞机重量、提高构件的机械性能方面,都有良好表现。目前,激光焊接技术已应用于波音、空中客车等主要航空企业的飞机制造中[6-8]。

空中客车公司在A318飞机机身壁板的桁条上用激光焊接代替铆接工艺。该工艺不仅可以节约成本,而且可以提高抗腐蚀能力,减重并减少裂纹增长。激光焊接将进一步在A380上的蒙皮与卡箍的连接部位以及起落架舱处的压力隔框上应用。

(3)采用激光技术焊接航空发动机主要结构件(叶片、燃烧室、机匣等)。

普惠公司在美国空军项目IMIP计划资助下,建立了涡轮叶片激光焊接中心,可以完成涡轮叶片所需部件的自动激光焊接,如JT9D和FLO的二级涡轮转子叶片以及V2500、F100-PW-220、PW2037、PW4000等发动机的涡轮叶片、导向叶片、机匣、燃烧室等均采用激光焊接工艺技术。V2500发动机的风扇机匣前后段就是日本JAEC的相关公司采用6kW的CO2激光将其焊连接成一整体。

美国GE公司也已成功完成了发动机导向叶片组件的激光焊接,有效地解决了镍基合金零件激光焊接变形与裂纹等问题。并用6kW的CO2激光设备焊接喷气发动机燃烧室衬套。

(4)激光焊接大量用于发动机零部件修理。

美国霍尼韦尔公司已经成功将激光焊接技术用于Avro RJ支线喷气系列飞机发动机LF507的叶片修理。不仅降低了修理成本,而且叶片的翻修成本仅为购置新叶片价格的1/5。低压涡轮叶片的激光焊接修理,可以比更换新叶片节约18万美元。该公司已经修复了100万片的涡轮叶片,并且修复的叶片已累计飞行2千万个飞行小时。

加拿大Liburdi集团公司研制了一种叶片修理技术,该技术采用带自动送丝的激光焊接设备,已被应用于罗·罗公司的RB211高压涡轮、中压涡轮和低压涡轮的叶片修理上,并且在2001年成为罗·罗公司授权的专门从事RB211发动机叶片和其他部件的激光焊接修复工艺技术。

德国MTU公司研究发展了激光焊接技术,用于修复先进航空发动机风扇整体叶盘的叶片损伤,并已经形成了激光焊接、机械加工、精密抛光和无损检测修理规范。

2 国内焊接技术现状

20世纪90年代以来,我国的激光技术开始发展起来,激光设备研究制造起步不久,国内激光焊接设备主要靠引进国外设备,如美国、意大利等。激光工艺主要应用于切割、打孔。激光焊接技术基本处于应用研究过程。现在国内激光焊接技术正从实验室研究逐步应用于工业生产,激光焊接技术的应用有了长足发展。中科院金属所与沈阳黎明公司合作研究的激光熔敷应用技术,已成功用于我国自主研发的某航空发动机涡轮叶片锯齿形叶冠阻尼面强化处理,获得了很好的效果。通过一系列试验,包括熔敷工艺试验、耐磨性试验、抗氧化和侵蚀试验、结合力试验、硬度测定和金相分析等,证明激光熔敷层质量大大优于传统涂层工艺。而两家单位合作采用激光显微焊技术对焊接性差铸件的缺陷进行了原位修复。现已应用此技术成功地修补我国研制的某新机空心导向叶片,对三连体无余量精铸低压涡轮1、2级导向器叶片安装板上的疏松、缩孔、裂纹等缺陷进行激光补焊。

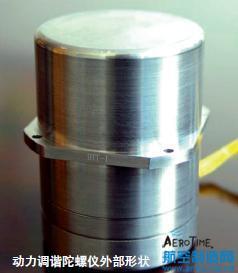

天津大学使用激光焊接技术对1J50、3J33等几种材料的挠性陀螺的动平衡试验采用了激光焊接方法加重和去重,均得到了满意的效果,使挠性陀螺研制的部分焊接加工工艺得到改进,提高了其质量可靠性及陀螺仪的精度。

哈尔滨工业大学采用了激光焊接技术成功焊接了多联齿轮激光、热轧硅钢片、双金属锯条及电容器壳体等精密构件。近来研究的一种用于航空航天的新型铝合金复合材料焊接性能很差,应用YAG激光焊接设备进行焊接试验后,取得了较好的效果,目前此项试验仍在进行中。

中航工业北京航空制造工程研究所多年来从事激光加工技术的研究工作,已经将激光加工技术成功用于涡轮叶片、火焰筒等零件的打孔工艺。现在正在研究风扇、压气机叶片表面激光强化先进技术,不久将在新型的发动机上得到应用。

与国外相比,我国在激光焊接的技术和应用水平上还有很大的差距。我国大多数设备需要从国外进口;激光涂覆技术虽在我国有所发展,但尚未形成工艺标准,应用还不广泛;我国大部分发动机叶片的修复依然采用传统的焊接方法,修复率低;在航空发动机上的重要零部件如机匣、燃烧室、叶盘结构等还没有开展激光焊接技术的研究和应用。

几点建议

为了促进焊接技术在我国航空工业领域特别是航空发动机行业的广泛应用,推动先进焊接制造技术的快速提升,对我国的焊接技术提出了如下几点发展建议。

(1) 加速激光焊接设备的自主研发。采用应用单位、研究所或学校和设备制造单位三位一体模式。在引进、消化、吸收的同时,研究开发适合生产飞机发动机产品特色的激光焊接设备及其工艺技术。

(2)大力开展航空发动机风扇、压气机叶盘、机匣、燃烧室、叶片等精密构件激光焊接工艺技术研究。

(3)结合新机研发开展激光焊接工艺技术应用研究,逐步建立和完善我国的激光焊接工艺、验收标准体系。

(4)集中优势力量加强自动化、智能化、集成化、精密化激光焊接设备的研究工作。航空产品对精密度和质量要求严格,需要开发高精度、高自动化的激光焊接设备,以实现焊接过程的全自动化。

(5)加大激光焊接技术研究和科研资金投入。现在国家在激光焊接方面资金投入不足,很多激光焊接研究项目由于资金短缺处于停滞状态,严重影响了激光焊接的产业化进程。

结束语

激光焊接技术是集激光技术、焊接技术、自动化技术、材料技术、机械制造技术及产品设计为一体的综合高新技术。只要贯彻国家支持、行业带动、企业组织的战略,坚持三位一体发展,把握引进、消化、吸收与自行研究的关系,明确研究发展目标和实施计划,坚持不懈努力,先进的激光焊接技术必将在我国获得重大发展,并在航空制造业中发挥重要作用。