摘要:通过对国内油田高效絮凝荆的现状研究,对长庆油田采出水性质分析,絮凝处理,高效絮凝剂优选小试和中试结果分析,对 采出水处理前后各指标含量对比,处理后水的腐蚀速率与细菌含量分析,处理后水与地层水配伍性试验,明确了采取适当的化学絮 凝处理方法对采出水进行处理,对具体应用絮凝剂的加药含量和絮凝沉降罐体积设计参数进行研究,形成高效絮凝剂技术集成,为油田采出水回注提供有力的技术支撑。

长庆油田部分油田采出水是从地层中随原油一起 被开采出来、经过油水分离后形成的集悬浮固体、油、 溶解物质于一体的多相体系。其中的杂质主要有悬浮 固体:颗粒直径范围为1X10-3—10斗m,主要为泥砂、腐 蚀产物、垢、细菌残体、胶质沥青类和石蜡等重质油类, 含量为50 mg/L以上。具有较高的油藏伤害性。对于中 低渗透性油藏,若进入油藏的外来流体中悬浮固体含 量高,会堵塞油藏的孔喉并形成“栓塞”,降低油层渗透 率和油井产量,提高注水压力和原油生产成本;同时也 具有一定的结垢性。因此,油田采出水的有效回注重点 要处理好以下几个方面的问题:①处理后水质的稳定 控制;②处理后水的稳定性及与地层水的配伍性;③处 理后水对地层物性的影响;④产出污泥的无害化处理。 根据采出水的性质特点,结合现场实际,制定出一套适 合油田采出水性质特点的回注水处理技术,是油田发 展的必然选择。

1 油田采出应用絮凝剂的现状

对于油田采出水的处理与清、污混注技术,对悬浮 固体主要采用絮凝处理药剂配方,就是研究应用絮凝、 絮凝诱导技术,提高水中悬浮物、离子反应生成的沉淀 等的去除率,确保水质稳定。在采出水的化学絮凝处理 中,要用到絮凝剂。絮凝剂根据其组成、结构可分为无 机絮凝剂、有机絮凝剂。

1.1有机絮凝剂

有机絮凝剂,常用的主要为高分子化合物。按照电 荷不同,可将其分为三类:阴离子型高分子絮凝剂、阳 离子型高分子絮凝剂、非离子型高分子絮凝剂。阴离子 型高分子絮凝剂主要有:①聚丙烯酰胺(PAM)一般常 用相对分子质量范围为400~500万,水解度为20%一 25%,它相对分子质量高,形成大絮团的速度快,是有 机絮凝剂中常用的品种之一;②水解聚丙烯腈它使用 时常与其它絮凝剂一起使用;③聚甲基丙烯酸钠及改 性的木质素等。无机高分子絮凝剂;根据其结构和组 成,可分为以下几类。

1.2.1 聚合型絮凝剂 主要包括聚合氯化铝(PAC)及 聚合硫酸铁(PF's)。聚合氯化铝通常以含铝矿物或废料 作为原料,采用酸溶或碱溶法加工制成。与普通铝盐相 比,PAC具有更强的电性中和吸附能力,除浊功能优 异,对水的pH适应范围广,PAC形态比较稳定。PFS的 生产通常以含硫酸铁、硫酸亚铁的原料或废料经氧化 或催化制成。

1.2.1 复合型无机絮凝剂 主要包括聚合氯化铝铁 (PAFc)、聚氯硫酸铁(PFCS)、聚合硅酸硫酸铝、聚硅氯 化铝(PASC)等多种类型。聚合氯化铝铁(PAFC)是铝 铁的复合产物,具有反应速度快、形成絮凝体大、沉降 快、可滤性强等特点,广泛用于处理炼油废水、印染废 水、含有机小分子废水等领域。聚氯硫酸铁(PFCS)可 利用硫酸—盐酸混合液溶解轧钢废钢渣的溶出液为原料制取,生产工艺简单、生产成本低,絮凝过程中所形 成的絮凝体大、沉降快,其沉降污泥的脱水性能好、达 到相同水质的处理成本仅为PAC的70%左右。聚合 硅酸硫酸铝(PASS)可由水玻璃在一定条件下经硫酸 酸化再与硫酸铝反应制得。聚硅氯化铝(PASC)是聚合 氯化铝(PAC)和聚硅酸(PS)在一定条件下进行复合反 应生成的。

有机絮凝剂效果较好,但单独使用时处理成本高, 为了降低处理成本,常将无机絮凝剂与有机高分子絮 凝剂复配使用,从而形成了多种型号的絮凝剂商品,也 形成了不同的药剂使用方法如分别加药法、一体化药 剂法等。

2油田采出水絮凝处理研究试验

2.1试剂及仪器

试剂 C2H50H、石油醚、丙酮、FeSO。、AgN03、BaCl2、 Na全Si03、H2SO。、NaOH、KCl、生石灰等为分析纯;PAC、 PFS、除铁剂均为工业品,符合相关的质量标准;

仪器Unic 2100型分光光度计、分析天平、微量 加药器、六联搅拌器、防膨管,恒温箱、LSY—zN智能 型岩芯流动实验仪;

地层水注水站来水,经过简单过滤后密封保存;

处理后水应用新配方处理的并经过滤的注水站 采出水;

混合水过滤后地层水与处理后水按一定体积比混 合所得。

2.2试验方法

2.2.1采出水性质分析采出水中悬浮物和含油量分 析方法、含铁量测定方法、滤膜系数测定方法、离子含 量分析等按SY/T5329—1 994标准进行。

2.2.2采出水的絮凝处理采出水絮凝试验按SY/ T5890—1993标准进行;处理后水的细菌含量测定按 SY/T5329—1994标准进行;腐蚀速率测定按照HG/ T2159—1991标准进行。

3结果分析

3.1油田采出水性质分析

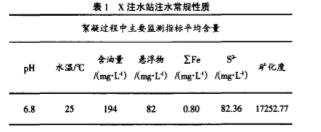

2008年5月1日~2008年6月10日,对x注水 站站注水常规性质分析结果见表1。

从表1数据可知:注水站采出水有矿化度低、含油 偏高、含铁偏高、pH值偏低的特点。根据以上水质分析

数据,制订了絮凝优选试验。

3.2絮凝剂优选小试的结果分析

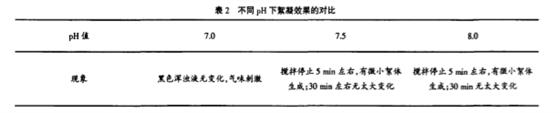

3.2.1 pH调节值的优选将油田采出水pH调整到 7.0~8.O,絮凝的效果如表2所示。搅拌停止5 min左 右,有微小絮体生成;30 min无太大变化。从表2数据 可知:随着pH值的增加,且当pH值超过7.5后,有絮体 生成'pH值继续增加,污泥量逐渐增大。因此考虑到pH 对腐蚀速率的影响,优选pH值为7.5。

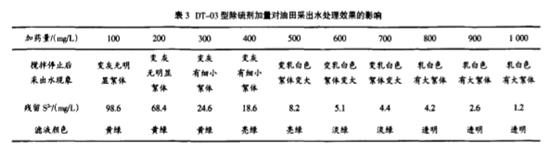

3.2.2除硫剂的优选 当油田采出水pH调节为7.5 左右时,由于x注水站采出水的高含硫的特殊性以及 有刺激性的臭鸡蛋气味,所以需在投加无机与有机絮 凝剂前进行脱硫处理。试验效果如表3。

在实验过程中,搅拌完成静止10 min左右,往烧 杯中滴加硫酸亚铁溶液。并观察液体变黑程度和时间, 以确定杀菌除硫剂的投加效果。试验结果得出,为配合 好后续的絮凝效果,根据原水浊度的不同,杀菌除硫剂 的投加量应在500~800 mg/L左右适应水质的变化。可 达到较好的除硫效果。

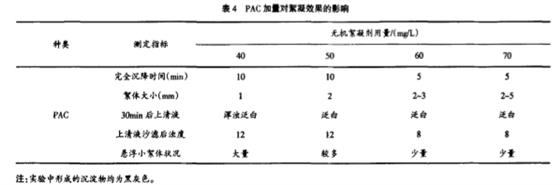

3.2.3无机絮凝剂的优选 当油田采出水pH调节为 7.5时,无机絮凝剂种类及加量对处理效果的影响结果 如表4所示。实验准备了PAC和PFS两种无机絮凝 剂,因采出水中的高含硫量,加入PFS水样变黑,加量 越大水量越黑。所以直接对PAC进行加药量试验。 从表4可知:无机絮凝剂选用PAC。随着PAC加量由40 mg/L增大到70 mg/L,上清液砂滤后的浊度由12降 低到8,因此,后继试验中选用PAC为无机絮凝剂,用 量为50-60 mg/L。

3.2.4有机絮凝剂的优选

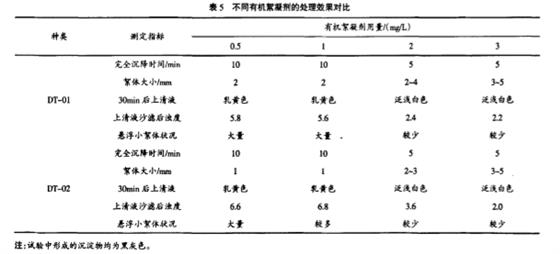

当油田采出水pH为7.5、PAC加量为50-60 mg/L时,DT一01型有机絮凝剂种类及加量对处理效果的影 响如表5所示。

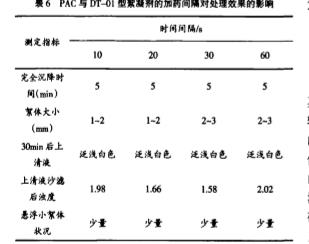

从表5可知:DT一01型的使用性能明显优于DT一 02型的,在相同的使用浓度下,DT一01型使处理后清 液的浊度更低。在DT-01型用量为2 mg/L时,生成的絮体大小为3~5 ITlln,5 min完全沉降,处理后清液的浊 度达到最低2.2(蒸馏水的浊度为1)。因此,后继试验中 选用DT一01型为有机絮凝剂,用量为2 mg/L。 3.2.5有机絮凝剂与无机絮凝剂加药间隔的优选 PAC与DT一01型絮凝剂加药间隔对处理效果的影响如表6所示。

从表6可知:当时间间隔在10.,-30 s时,随着时间间 隔的增大,絮体大小逐渐变大,处理后清液的浊度逐渐下 降;当时间间隔超过30 s时,处理效果再次变差。因此,适 宜的有机絮凝剂与无机絮凝剂加药间隔为30 s。

综上所述,初步试验所得的X注水站采出水小试 絮凝处理配方为:调节油田采出水pH值为7.5,选用 DT一04型杀菌除硫剂,用量为500~800 mg/L,选用 PAC为无机絮凝剂,用量为50~60 mg/L,选用DT一01 型有机絮凝剂,用量为2 mg/L,有机絮凝剂与无机絮凝 剂加药间隔为10 s。

3.3絮凝剂优选中试结果分析

在采出水小试实验的基础上,进一步对采出水做 放大模拟实验,全套水处理系统采取全自动操作,以观 察采出水的处理效果及出现问题。

中试以30 m采处水处理量进行连续运行5 h。 其工艺流程为:

采出水◆反应池◆沉淀池’一级砂滤’二 级砂滤啼出水

在反应池所加药剂及含量:

①调节pH值的药剂量:NaOH 30~50 mg/L 杀菌氧化剂药量:NaCIO 50 mg/L;

②DT-04型杀菌除硫剂:500~800 mg/L;

③PAC无机絮凝剂:50—60 mg/L;

④DT一01型有机絮凝剂:2 mg/L。 采出水池一提升泵_+加药、反应池(5 L)_沉降 池-+过滤器(直径100 ITlln,内装O.3 mm石英砂,100 em高)_+清水池 采出水池、清水池体积为60 L,沉降池体积为30 L,装置处理能力为最大60 L/h。采出水取自注水站采出水回注车间。

3.4试验期间的回注采出水水质

油含量:100-200 mg/L; 机杂:60-120 mg/L; 浊度:60~400 NTU。 在中试实验时期,X注水站水质表现为不稳定性, 其中每月逢4、逢9为恶性水质,主要原因为期间大量 输水期。在实验过程中时刻观察反应池和沉淀池中水 的色度变化及絮体的壮态。始终保持反应池中的pH 值在7.5左右。适当调节所加的药剂量,从而适应絮体 的产生与沉降,上清液的水应泛浅白色,用硫酸亚铁溶 液检测是否硫含量已得到有效降低。过滤过程中观察 砂滤料的颜色变化,若产生黑色沉淀逐渐加深,则应适 当增大DT一04型杀菌除硫剂的用量,以减小砂滤系统 的负荷和保证出水的水质。反冲洗时若砂滤料上的黑 色滤渣冲洗不干净,可在反冲洗的水中加人适量的 NaCIO溶液可解决问题。

3.5处理后水的腐蚀速率与细菌含量分析

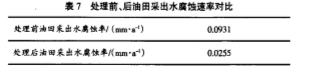

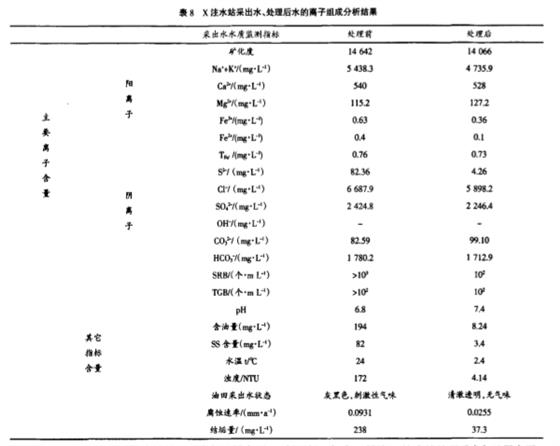

温度为24℃、挂片时间10 d时,处理后油田采出 水静态腐蚀监测实验结果见表7、由表7可以看出,油 田采出水处理后的腐蚀速率为0.0255 mm/a,低于 0.076 mm/a的石油行业标准,解决了注入水的腐蚀问 题,同时说明应用交互作用及灰关联分析研究腐蚀影 响因素、建立相应的腐蚀控制措施是正确的。

取处理后水样,用绝迹稀释法检测细菌含量,实验 结果见表8。由表8数据可以看出,新型油田采出水处 理药剂对细菌具有较好的杀灭和抑制作用。这主要是 所用除硫剂为氧化性物质,对细菌有杀灭作用,同时因 实验前油田多用还原性杀菌剂,因此除铁剂的氧化性 可部分消除细菌的抗药性。

3.6采出水处理前后各指标含量对比

对采出水及处理后水的离子含量及其它指标进行 了分析,分析结果见表8。从表中数据可知,处理后水 与采出水离子含量接近,说明处理后水没有破坏采出 水的离子平衡。

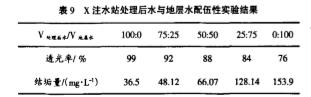

3.7处理后水与地层水配伍性实验结果

通过处理后水与注入地层水的配伍性研究,根据 不同比例相混合在地面进行研究模拟地层混合水结垢 趋势,计算出可能的结垢量从而得出最佳的注入水比例配伍。如表9所示,x注水站处理后水与地层水不 同比例的配伍结垢趋势,从而可选择最佳的注水站注 入水注入比例。

可以看出:处理后水在72 h后的透光率仍可达到 99%,结垢量为36.5 mg/L;随着混合水样中地层水量 的逐渐增大,透光率逐渐降低,而结垢量逐渐增大。这 主要是在恒温过程中,未处理水稳定性差,同时铁离子 逐渐生成沉淀,导致透光率降低、结垢量增大;而处理 后水中铁离子含量低、水中的离子平衡未被打破,稳定 性增高,使混合水的结垢量低于地层水。该实验同时 证明处理后水与地层水具有良好的配伍性。

通过处理后水与注入地层水的配伍性研究,根据 不同比例相混合在地面进行研究模拟地层混合水结垢 趋势,计算出可能的结垢量从而得出最佳的注入水比例配伍。如表9所示,X注水站处理后水与地层水不 同比例的配伍结垢趋势,从而可选择最佳的注水站注 人水注入比例。

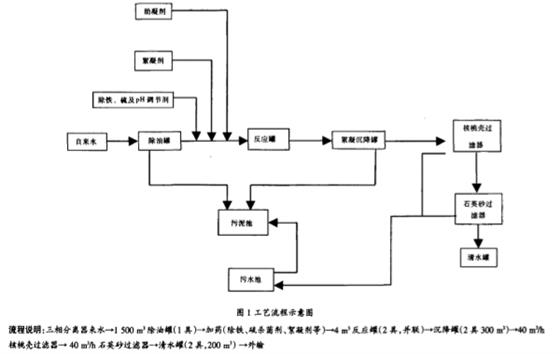

4 处理工艺

通过上述小试、中试研究处理过程,可以得出以 下结论:对于x注水站采出水所表现的高含硫量,中等 含油量以及低等悬浮物含量的水质,研究发现可采取 适当的化学絮凝处理方法对采出水进行处理。

4.1工艺流程图(如图1)

4.2在反应池所加药剂及含量:

①调节pH值的药剂量:NaOH 30-50 mg,L, 杀菌氧化剂药量:NaCIO 50 m矶;

②DT一04型杀菌除硫剂:500~800 mg,L;

③PAC无机絮凝剂:50~60 mg,L;

④DT一01型有机絮凝剂:2 m舡。 具体加药顺序为:除硫及pH复合药剂加入后10 s 加无机絮凝剂,10 s后再加有机絮凝剂,混合后进人沉降罐,停留时间超过Ih后可进入过滤罐,应用0.3 mm 的石英砂过滤器过滤后回注。当采出水浊度大于200 时,应适当加大水处理药剂的投加量。

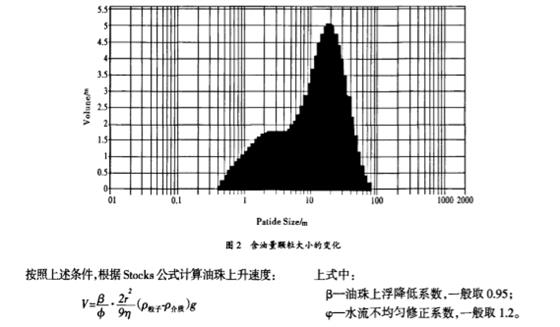

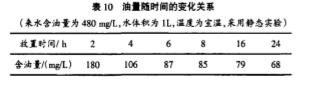

4.3除油罐体积设计参数 根据含油量与油珠粒径的变化关系(见表1图 2),颗粒按照30 Ixm进行计算;沉降距离按照4 m计算;除油罐出水控制在80 mg/L以下;原油密度按 照0.86 g/em3计算。

计算结果:油珠上升速度为:0.072 mm/s。

按照上浮4 m计算,需要的停留时间为:15.4 h。

处理量为1 500 m3时(实际为900,l 200 m3), 每小时处理量为42 m3,则除油罐体积为969 m,。 考虑装填系数为O.75时(上层最厚为1 In油 层),则罐总体积为1 240 m。,因此选1 500 m3。

4.4反应罐体积计算

在反应器中,悬浮物则与絮凝剂和助凝剂反应,为 进一步形成较大的絮体奠定基础。为了药剂能够在沉 降罐中充分沉降,反应器的停留时间不宜过长。约为5— 10 min。处理量为l 500 m3时,每小时处理量为62 m3,选 取水流在反应器中停留时间为5 min,计算出其体积为 5.2 in3,圆整到5.0 ITl3。

4.5絮凝沉降罐体积设计参数

1颗粒按照0.1 mm进行计算;

2沉降距离按照4 ITI计算;

3出水悬浮物控制在50 mg/L以下;

4原油密度按照0.86 g/cm,计算,絮体颗粒(干) 密度按照1.5 g/era3计算。

计算结果:

絮体在水静止时下沉速度为6.4 mm/s, 水流上升速度按照4.4 mm/s计算;

考虑水流上升时,絮体的下沉实际速度为2.0 mm/s;

需要的停留时间按照3.0 h计算;

处理量每小瞰b理量为63 in3时,则罐体积为220 m3;

考虑装填系数为0.75时(上层最厚为lm油层), 则罐总体积为300 m3。

5结论

1处理后的水悬浮物含量、含油量可降低到 10 mg/L、5 mg/L以下,处理药剂费用市场价在0.5元, 立方米以内,价格低廉,可有大大节约成本;

2对于浊度不大于200的污水絮凝处理配方为: 调节pH值的药剂量:NaOH 30~50 mgCL,杀菌氧化剂 药量:NaCl0 50 ms/L;DT一04型杀菌除硫剂:500~800mg/L;PAC无机絮凝剂:50~60 ms/L;DT—01型有机絮 凝剂:2 mg/L.处理后水的悬浮物含量、含油量可降低 到10 mg/L、5 mg/L以下;

3对于浊度大于200的污水除进行絮凝处理,应 加大药剂用量;

4实验用岩芯都存在轻微水敏现象,注处理后污 水效果好;

5当悬浮物含量为10 mg/L以下、含油量控制在 10 mg/L以下时,对岩芯的伤害率可以控制在20%以 内,因此,为了取保注入水的水质、确保注水开发过程 的正常进行,可将水质控制在:悬浮物含量≤10 mg/L; 含油量≤10 mCL。