论述了影响含聚合物原油脱水的因素,并提出了控制脱水器平稳运行的方法和措施,从一定程度上解决了联合站处理含聚合物原油过程中主要存在的问题,为其电脱水工艺的正常运行提供了可借鉴的方法。

大庆油田的原油开采已进入高含水后期开发阶段,剩余可采储量越来越少,产油量逐年递减严重。目前,大庆油田范围内正采用聚合物驱油方法提高可采储量。联合站处理含聚合物原油主要存在脱水器电流明显增大且波动频繁和脱水器“电场垮”的频次增多、持续时间较长两个问题,含聚合物原油对联合站生产的影响还是很大的。

1、影响脱水器正常运行的重要因素

1.1 沉降含水对脱水器运行有重要影响

(1)当沉降含水小于10%时,电场运行平稳,无异常;当沉降含水大于10%时,脱水器电流连续增大,电场开始波动,一直至垮掉。而未处理含聚合物原油时,则没有上述情况。因此,当沉降出口的含水大于10%时,含聚合物原油中的水就使得原油的导电性发生改变,电极间相对短路,造成电流增大,引起电场波动。具体数据见表1。

(2)降低含水措施。一是提高一段加热炉温度,加大加药量;二

是加强游离水,沉降放水;三是发挥自控仪表的作用,手动与自动相结合。

1.2 脱水泵提减排量操作对电场的影响

1.2.1脱水泵排量不稳定对电场的影响

脱水泵排量恒定时,脱水器内原油进出相对稳定,油水界面相对稳定,脱水器电场也形成一个相对稳定的过程。当我们突然增大脱水泵排量时,大量的原油进入脱水器,造成脱水器内部相对稳定的油水界面紊乱。特别容易形成夹层,不利于放水,给生产操作带来困难,而且由于相对平稳的电场被打乱,电场出现波动,原电场被破坏。经过一段时间后,电场的动态平稳过程才能重新形成。这就要求我们在实际生产过程中,缓慢均匀地提减排量。另外,脱水器经过长时间的运行,电极结垢、腐蚀等原因,处理能力已达不到原设计的处理量。在几台脱水器同时运行过程中,由于进出口开度不一样,也就是各个脱水器处理的原油量不同,即偏流现象,容易造成有的脱水器内部油水界面混乱,导致电场波动。在正常的操作中,根据实际情况对几台脱水器合理分配流量,使每台脱水器合理分配流量,使每台脱水器达到最佳状况。

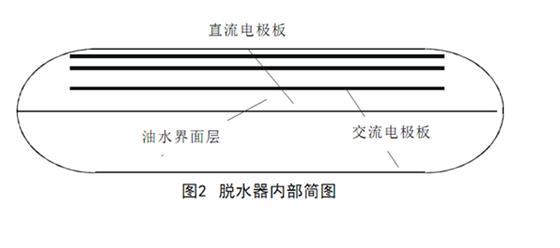

1.2.2加热炉底水对电场的冲击

沉降来液进入加热炉,在加热炉内,由于油水的自然分离,即使存在对流作用,也有相当一部分水沉积到加热炉底部。如果脱水泵排量突然增大,就会使大液量、高压力的来液冲击到加热炉平稳的生产状态。不可避免地将底部的一部分水冲起带入到脱水器内部,这就增加了脱水器内部的水量,破坏了自然平衡的电场。见原油集输处理工艺图1。为了方便生产,我们采用每月定期由加热炉排污管放水的方法。

(因为加热炉放水流速不好确定,我们采用桶接计量体积的方法,粗略估计为6-7m3/次。)

若加热炉规格:φ3000mm×10500mm;则加热炉体积:V=πD2/4×9×10.5=74m3;放出的水占加热炉体积=7/74=0.095大约占1/10。因为每月放水体积占加热炉的1/10。说明这部分影响因素是很大的。因此,每次提脱水泵排量要缓慢均匀,避免因过速冲击电场。

1.3破乳剂用量(加药比)对电场的影响

在生产过程中发现:当电场波动时,在脱水岗加大破乳剂用量对电场的恢复起一定作用,其原理是小站来液在联合站游离水进行沉降脱水,在放掉水的同时,也排掉一部分破乳剂,而加药起到了补充破乳剂的作用。在经过一段炉的加热后,破乳剂的作用明显增强。尤其电场波动时,如加大破乳剂用量能在短时间内恢复电场。

1.4放水站外输液的含水对脱水器的影响。

从放水站到联合站的原油中含聚合物。因聚合物的增粘性,乳化液的相对稳定性等,会造成脱水器较以往有所变化。造成这种变化有两方面的原因。

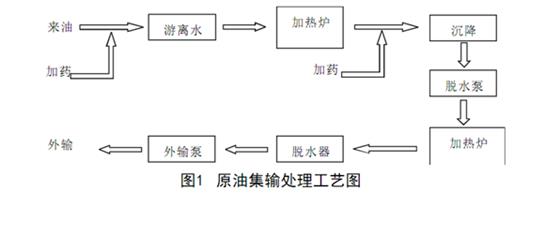

1.4.1大部分不易分离的含聚合物颗粒聚集在脱水器上部电极上,而脱水器上部电极距离短,电场强度大,造成上部电极负荷大,电流升高,电压下降。见脱水器内部简图2。

1.4.2含聚合物原油脱水难度大,油水不易分离,使水层变薄,乳化层相对变厚。若不及时放水,容易导致乳化层接近下层电极,造成电流升高,电压下降。针对含聚合物原油对脱水器的影响,主要采取措施:根据生产实际情况,将仪表油水界面下调,同时采用手动与自动相结合的办法,控制脱水器放水。当脱水器电流上升时,加强放水。始终保持乳化层远离脱水器下层电极,为处理含聚合物原油的油水分离创造条件。同时,降低放水站外输含水的含聚量:一是调整工艺,保证仪表控制好。原仪表设定值是40%。放水站外输含水30%-35%时,脱水器垮的次数增多。我们将仪表界面改为30%,脱水电场波动次数减少;二是加大药量或改变破乳剂型号,使含聚合物原油充分破乳,降低原油含水。

2、结束语

要控制好脱水电场,应从沉降脱水管理、平稳操作、控制加药量和确定加药比等方面入手,严格管理,即加强沉降脱水进行管理,严格控制沉降罐出口含水量,应低于10%。脱水泵提排量操作要平稳,缓慢进行。适当控制加药量,应根据实际确定加药比,采取措施,降低放水站外输液含水。