[摘要] 分析了胜利油田注聚采出液含油污水处理现状, 用有机阳离子型和非离子型药剂进行多元复配制备除油剂, 进行了三元复合驱采出液油水分离剂的试验。试验证明, 有机阳离子型除油剂能够较好的解决胜利油田注聚采出液含油污水处理问题。

目前, 胜利油田进入石油开采的中后期, 从地下采出的原油含水量逐渐增加, 因此, 含油污水的处理量也逐年增加。该油田近年来开展了三元复合驱油试验, 采收率比水驱油提高 20%以上。在提高原油采收率的同时, 三元复合驱采出液中残留的表面活性剂和聚合物也导致采出液水相黏度和油水乳化程度增大, 造成地面油水分离, 特别是含油污水的油水分离难度增加。由于三元复合驱含油污水中残留阴离子型聚丙烯酰胺, 原有的水处理工艺和水处理剂已远远不能满足水处理的要求, 处理过的外输污水含油质量浓度仍在 1 000 mg/L左右。 这些高含油污水不仅造成地面设施的非正常运转、 地层堵塞、 环境污染, 还使大量的原油重新注回到地下,造成巨大浪费。三次采油是一个系统工程, 某一环节增加投入可能会使其他环节投入减少或产油更多, 因此, 从三次采油整体工程经济效益出发, 进一步优化、 完善和发展新技术, 解决好含油污水的处理, 不但会带来很好的经济效益, 同时也会带来很好的社会效益。

1 处理现状

胜利油田目前使用的含油污水除油剂主要是无机聚合铝类絮凝剂, 这类絮凝剂对一般的含油污水,处理效果较好, 但对含有聚合物的污水, 则不能达到预期的处理要求。使用无机聚铝会有 3 方面的不利因素: ( 1)引入了高价无机离子, 增加了水系统对设备的腐蚀, 严重时会造成管线泄漏, 阀门等连接件的渗漏, 直接影响生产。( 2)水站分离出的油中含有大量的水, 这部分油将重新回到油站进行脱水。 由于引入了高价阳离子, 增加了系统的导电性, 极易造成电脱水器的两高压极板击穿, 无法建立起高压电场, 影响生产的正常运行。( 3)对于含有聚合物的污水, 聚合铝类絮凝剂和聚合物反应, 生成黏稠状的大絮团,在污水处理的过滤装置中造成严重堵塞, 污染滤料,降低了生产效率。由于三元复合驱含油污水的特殊性, 原有的水处理工艺和水处理剂已远远不能满足水处理的要求。

2 试验部分

为了进一步优化、 完善和发展新技术, 解决好含油污水的处理, 用有机阳离子型和非离子型药剂多元复配制备除油剂, 进行了三元复合驱采出液油水分离剂的试验, 在实验室试验基础之上提出一系列加药方案, 并进行了现场试验。

2.1 有机阳离子型除油剂原理

油田污水的矿化度较高,含有一定量的乳化原油和固体悬浮物, 注聚区块的采出污水中还含有大量的聚合物。乳化原油主要以小油珠的方式存在于水中。油珠表面由于吸附了阴离子表面活性物质(羧酸盐型)形成扩散双电层, 使油珠表面带负电, 从而阻止了油珠聚集。污水中的固体悬浮物主要为黏土颗粒, 它的表面也带负电, 互相排斥, 不易聚结、 下沉。注聚使用的聚合物也是阴离子型聚合物, 因此整个体系由于电斥力的作用而呈现稳定的阴离子体系。

有机阳离子型除油剂为高分子质量的以聚丙烯酰胺为基础的聚合物, 它的相对分子质量在 1 000万左右, 除油原理有 2 个: ( 1)中和作用。 当把具有相反电荷的高聚物加入到由电斥力稳定的分散体系中时, 高聚物通过静电引力立即吸附到颗粒表面, 并中和颗粒表面的电荷, 导致电斥力降低, 使分散体系絮凝。 有资料报道, 分散体系在某一高聚物浓度下发生絮凝时, 其颗粒表面电荷为零。 该油田孤岛采油厂孤二联的含聚污水为阴离子体系, 当加入阳离子型聚合物时, 由于电中和作用, 带负电的油滴迅速被吸附凝聚, 达到油水分离的目的。 ( 2)桥连作用。 高聚物由于桥连作用引起的油滴絮凝, 既可以多个颗粒由一个高聚物分子桥连而引起絮凝, 也可以通过吸附到不同颗粒表面上的聚合物链之间的相互作用进行桥连而引起絮凝。

2.2 实验室试验

2.2.1 试验用水

胜利油田孤岛采油厂孤二联的污水水质是极具代表性的三元复合驱采出液。 长期以来, 处理过的外输污水含油质量浓度仍在 1 000 mg/L以上。曾试用过多种药剂, 均未很好地解决外输污水含油问题, 因此, 本试验用水取自孤岛采油厂孤二联合站一次沉降后的含油污水, 含油污水水质见表 1。

2.2.2 实验方法

实验方法采用 SY/T 5796—1993 絮凝剂评价方法。对有效果的试样, 按正交试验法, 作阴离子和非离子、 阳离子和非离子、 阴离子和阳离子以及不同相对分子质量药剂之间的多元复配试验; 对选中的最佳配方, 进行重复试验, 检验其对水质的适应性; 考虑到少量多次加药可以提高药效, 因此实验增加两次加药方案。

3 结果与讨论

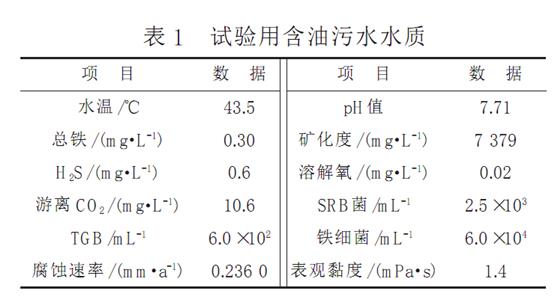

在实验室试验的基础上, 选取进口阳离子聚合物(主成分为聚丙烯酰胺)产品 RNJ 和 RNL, 在不同投加量下测试除油效果, 结果见图 1、 图 2。

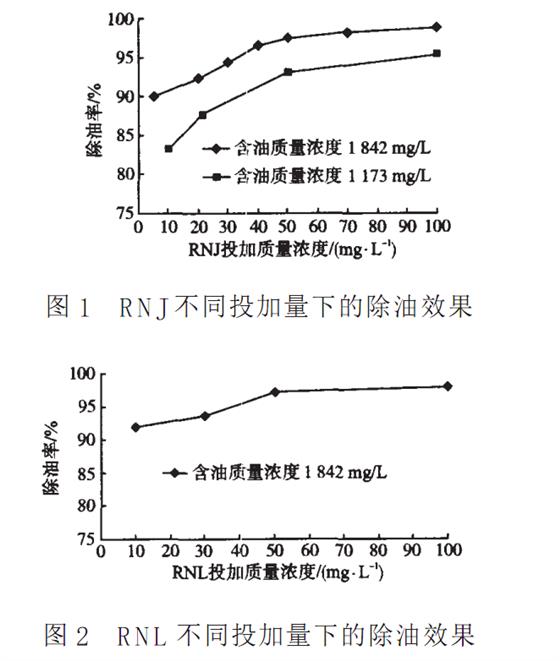

从图 1 和图 2 可以看出, 投加质量浓度达到 50mg/L, 两种产品除油率均在 97%以上, 但是 RNL处理后的水形成的絮团较小, 难以沉降去除。因此, 选取 RNJ 产品。试验测试了 RNJ 在质量浓度 20 mg/L时的除油效果, 结果见图 3。

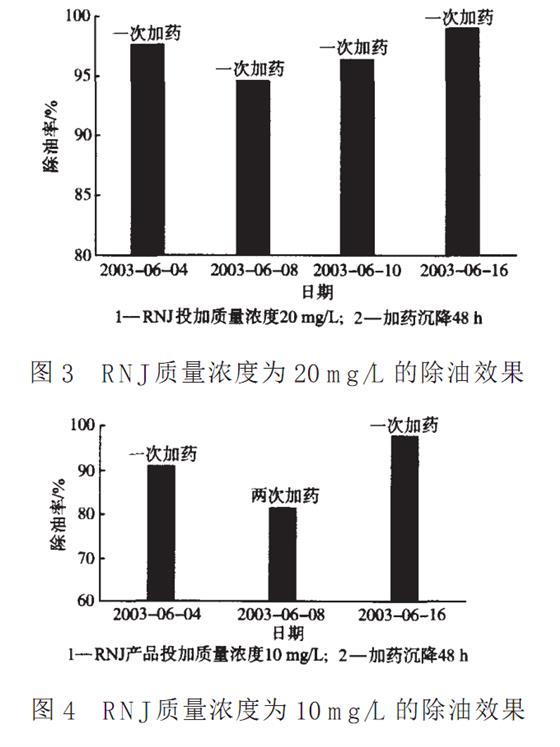

从图 3 可以看出, 几次试验的除油率均大于90%。再次选取 RNJ 产品, 降低投加质量浓度为 10mg/L, 测试除油效果见图 4。

从图 4 可以看出, 投加质量浓度为 10 mg/L, 在一次加药的情况下, 除油率达到 90%以上。4 现场试验

针对孤二联含油污水的特点, 以实验室试验结

果为依据, 确定用有机阳离子型除油剂, 解决该污水站污水含油量居高不下的问题。 通过现场试验, 找出最佳药剂配方和加药量, 确定最终的工业应用情况。

4.1 孤二联的水质及水处理工艺

4.1.1 含聚污水水质

孤二联的污水为典型的含聚污水, 其水质较稳定, 处理难度较大, 其原因主要有以下几方面: ( 1)油品黏度、 密度较高。 一般原油的黏度在 100 mPa·s 以内, 而孤二联的原油黏度大于 300 mPa·s。传统的处理工艺主要是利用油水的密度差, 通过静止沉降, 使油滴上浮聚集, 而水滴下沉, 达到油水分离的目的。较高的黏度和密度缩小了油水的密度差, 因而降低了油水分离的速度。 ( 2)黏土颗粒含量较高。 孤二联的污水中黏土颗粒的质量分数高达12%。 由于黏土颗粒表面带有负电性, 在电斥力的作用下, 加大了污水体系的稳定。 ( 3)含有阴离子型聚合物。 阴离子型聚合物不仅加大了体系的负电稳定性, 而且提高了水相黏度,降低了油水分离的速度。( 4)矿化度高。

通过连续 2 个月对孤二联水质进行检测, 油站来水含油 2 000~4 000 mg /L , 外输水含油 800~1 500 mg/L。

4.1.2 水处理工艺

孤二联日处理水量平均为 1.7× 104m3。采用自然 (或斜板) 除油—混凝沉降—压力过滤水处理工艺, 污水在该系统的停留时间为 12 h。

沉降工序有一次沉降和二次沉降。一次沉降为重力分离技术, 主要是利用油水的密度差使游离油从水中浮出, 达到油水分离的目的。因此, 一次沉降罐在结构设计上主要考虑的是自然沉降。二次沉降罐内设计有中心反应桶, 是专门为化学除油而设计的。污水经过一次沉降后,大量游离油从水中浮出,污水的含油量有了较大幅度的降低, 二次沉降前投加药

剂可使药剂和污水充分混合, 保证药剂的有效使用,减少药剂的加药量,药剂投加质量浓度为 10mg/L。

4.2 结果分析

现场试验前外输水含油平均质量浓度为 940.0mg/L。2003 年 7 月 18 日—2003 年 8 月 6 日现场试验期间外输水含油质量浓度为 144.8 mg/L, 平均除油率达到 92.7%。 现场观察表明, 试验前油站来水与外输水颜色基本相近, 试验期间外输水的颜色明显变清。

由上可知, 有机阳离子除油剂 RNJ 对孤二联含聚污水有明显的处理效果。此次试验是在孤二联现有工艺条件下进行的。由于孤二联滤料长时间未更换, 已被严重污染, 起不到应有的过滤作用, 故外输水颜色还有些发黄, 若更换滤料后, 滤去水中机械杂质和部分浮油, 外输水质将更加理想。

5 经济效益

在现场试验过程中, 根据现场的收油情况证明加药可以明显的增加收油量。试验前 2003 年 6 月17 日—2003 年 7 月 17 日总共收油 570 m3, 平均每天收油 19 m3, 而在 2003 年 7 月 18 日—2003 年 8

月 6 日的试验期间总共收油 700 m3, 平均每天收油36.8 m3, 每天多收 17.8 m3, 一年多收油 6 408 m3, 相当于一口中型油井的产量。 同时, 通过加药降低了外输污水含油, 不仅减少了环境污染和对地层的伤害,还减少了污油对注水管线和设备的污染, 减少了注水站的收油工作量, 从三次采油整体工程来说, 其经济效益和社会效益都是显而易见的。

6 结论

( 1)有机阳离子型除油剂 RNJ 可以较好的解决注聚含油污水的处理问题,在投加质量浓度为10mg/L时, 在一次加药的情况下, 除油率达到 90%以上。

( 2)通过加有机阳离子型除油剂可以明显地增加收油量, 具有良好的经济效益和社会效益。