摘 要 为了得到耐温抗盐的凝胶堵水剂 ,采用丙烯酰胺 (AM)、 丙烯酸 (AA)、 疏水单体和无机矿物填料 — — — 凹凸棒土 ,在乳液聚合的条件下合成目标产物。以过硫酸铵作为自由基引发剂,采用适当的交联剂 ,得到凝胶的网络结构。通过傅立叶变换的红外光谱 ( FTI R)、 热重分析仪 ( TG A)证实疏水单体对凝胶进行了疏水改性。借助扫描电子显微镜 ( SEM)考察凝胶的表面形貌 ,为改性后凝胶吸水性的改善作了进一步佐证。研究了矿化度、 温度对凝胶吸水率的影响 ,凝胶在 120℃水中的最大吸水率可达190 g/g,在 130℃, 25 × 104mg/ L矿化度的模拟地层中老化 600 h以上 ,没有观察到分解 ,且具有很好的强度。

控制油井出水是保证油田稳产、 增产的主要措施之一 ,调剖堵水是目前油田控水稳油的主要措施。以聚丙烯酰胺 ( PAM)和部分水解聚丙烯酰胺 (HPAM)为主剂的聚合物驱油是一种广泛采用的增油手段。但该工艺反应条件不易掌握 ,堵塞程度低 ,不适合大孔道和裂缝油藏 ,此外聚合物在地层中的扩散、 降解等因素已经日益限制了该技术在油田中的应用。水溶性高分子形成的凝胶可以进行高渗透层堵水操作 ,并且较之一般的聚合物驱油成本低。高分子凝胶在三次采油中的应用研究已经有了 20多年的历史 ,对该领域的研究在国内外都异常活跃。

本研究从 Fl ory - St ockmayer的凝胶定义出发 ,以疏水单体改性 ,采用预处理的凹凸棒土等为填料 ,合成了一种均质网络结构的凝胶堵剂。丙烯酸及其疏水衍生物合成含有疏水性基团的分子链 ,经适度交联得到一种具有油水选择性的凝胶堵水剂。该堵水剂可用于高温高盐油井的堵水操作 ,并且可以通过调节产品粒径分布而作用于不同渗透率的出水层 ,是一种无 Cr(Ⅳ)环保型聚合物凝胶堵水剂。

1 实验部分

1 . 1 主要原料与仪器

丙烯酰胺 (AM)、 丙烯酸 (AA)、 尿素 ,化学纯 (上海凌峰化学试剂有限公司 ) ;交联剂 ,化学纯 (上海黄浦区创业中心精细所 ) ;过硫酸铵 ,化学纯 (宜兴市第二化学试剂厂 ) ;疏水单体 1、 疏水单体 2,化学纯 (北京东方亚科力化工科技有限公司 )。

主要测试仪器见表 1。

1 . 2 实验过程及测试方法

1 . 2 . 1 凝胶堵剂的合成

室温下 ,称取 AA到三口烧瓶 ,加 NaOH溶液将AA部分中和;称量加入 AM,充分搅拌溶解;加入其他助剂以及复配表面活性剂;搅拌 30 min,滴加疏水单体;称取矿物填料、 引发剂、 交联剂;搅拌, 80℃水浴中静置聚合 10 h,形成凝胶;粉碎烘干 ,得产品。

1 . 2 . 2 标准硬水的配置

实验标准硬水 ,按照胜利油田硬水的离子组成进行配制。用去离子水、 NaCl、 CaCl 2 和 MgCl 2 ,配制总矿化度为 10 × 104mg/L的盐水溶液 ,其中 Ca2 +为 1 . 25×104mg/L 、 Mg2 +为 0 . 375 ×104mg/L,其余的为Na+、 Cl-。

1 . 2 . 3 凝胶产品吸水性能测试

采用自然过滤法测定凝胶产品在欲考察水环境中的吸水率 ,吸水率计算公式为:

![]()

2 实验结果与讨论

2 . 1 凝胶抗盐能力考察

表 2表明凝胶在矿化度增大时 ,吸水量呈下降趋势。矿化度从 0变化到 10 ×104mg/ l时 ,吸水率从190 g/g减少到 23 . 7 g/g。但是 ,在高矿化度的硬水中伴随着吸水量的减少 ,凝胶的强度相应增加 ,形成一种弹性甚至塑性的凝胶 ,老化时间也进一步得到延长。这一现象可以通过 Tobita的交联键接分类理论[ 1, 2 ]来解释:在高温水环境中 ,凝胶网络上的 - CONH2 部分水解生成 - COO-而 - COO-易受硬水中多价金属离子进攻而形成 "附加 "交联点。这种附加交联点增大

了凝胶的交联密度 ,从而束缚了凝胶的吸水能力;另一方面 ,这也使得硬水中的凝胶强度提高 ,老化时间增长 ,使之能够更好地应用于恶劣的地层环境。

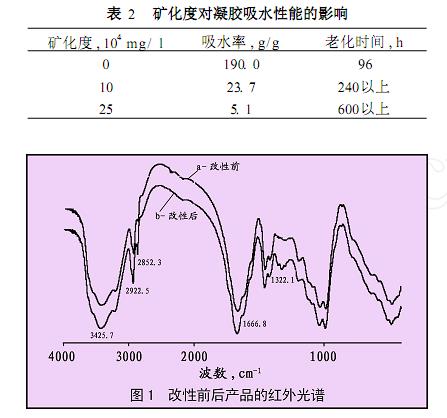

产品采用含乙酸酯基的疏水单体与 AM等单体乳液共聚 ,达到对凝胶进行疏水改性的目的。所得凝胶产品在去离子水中长时间溶胀萃取 ,使得未聚合单体进入水相。然后 ,将萃取后的凝胶烘干、 研磨。图 1是改性前后产品的红外光谱。图中 , 3425 . 7 cm- 1附近的吸收峰为胺中 N - H键或 O - H键的伸缩振动吸收峰 , 2922 . 5 cm- 1和 2852 . 3 cm- 1分别是νasC - H和νsC- H的特征双峰 , b曲线双峰处的积分面积较 a增强[ 3 ]。1322 . 1 cm- 1处为乙酸酯基吸收峰 , b曲线在该处出现峰值明显增大 ,说明改性后产品中确实有疏水单体存在 ,凝胶为 AM与疏水单体的共聚物。

2 . 2 凝胶耐温能力考察

随着油田采油深度的不断增加 ,地下温度也随之升高 ,从 50℃到 100℃不等 ,达到 100℃以上的地层也不在少数 ,规的 HPAM堵水剂已不能满足施工要求。表 3给出不同温度下凝胶的吸水率 ,由表可以看出 ,凝胶在 90℃时大量吸水 ,并且吸水量随温度的上升而增加。定性趋势是在凝胶分解温度以下 ,凝胶浸泡水温度越高 ,吸水率越大。

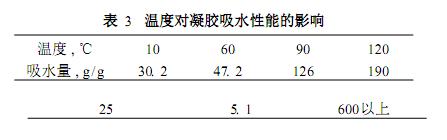

改性前后凝胶堵水剂 TGA曲线如图 2所示 ,改性前产品 a在 200℃ 以下失量 19 . 34% , 200℃ 到 300℃ 失量 16 . 51% , 300℃ 到 400℃ 失量 38 . 68%。改性后产品b在 200℃ 以下失量 14 . 21% , 200℃到 300℃失量 17 .06% , 300℃到 400℃失量 42 . 18%。由图可知 ,在200℃ 以内改性后堵水剂较改性前热失量绝对值减少5 . 11%。相对于改性前热失重损失降低了 36% ,耐温性能得到明显改善[ 5 ]。而堵水剂一般应用的地层温度都在 200℃ 以下 ,因此改性后产品可以满足其工作环境的应用要求。

2 . 3 凝胶产品吸水性能及油水选择性

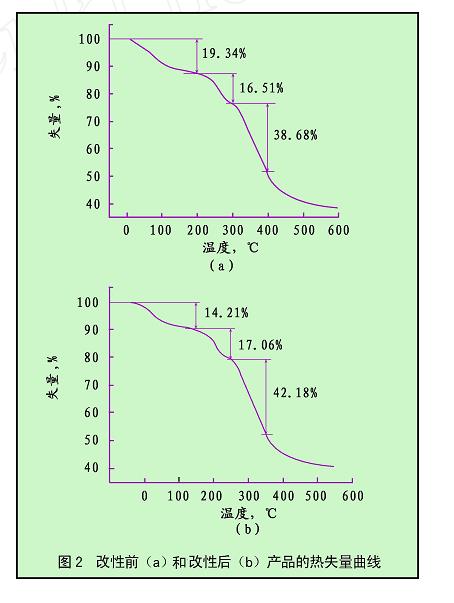

图 3给出了改性前后堵水剂的吸水性能数据 ,在110℃ 自来水中最大吸水率分别为 51 . 6 g/g和 144 . 7g/g。改性后凝胶吸水能力大幅度提高,同时 ,最长吸水时间由原来的 4天延长到 10天左右。堵剂的高吸水率加强了堵剂与出水层岩石之间的作用 ,从而提高堵水效率。与改性前的吸水曲线比较 ,改性后凝胶初始吸水速率较为平缓 ,以后稍快 ,这也符合堵水工艺中缓膨的要求。堵剂的油水选择性在图 4得到明显体现 ,堵剂在水中室温浸泡约 5天 ,吸水 20倍以上 ,相同

的条件下 ,在油相中凝胶质量基本稳定不变。这就保证了产品直接作用在目标出水层 ,不会对油层造成伤害。

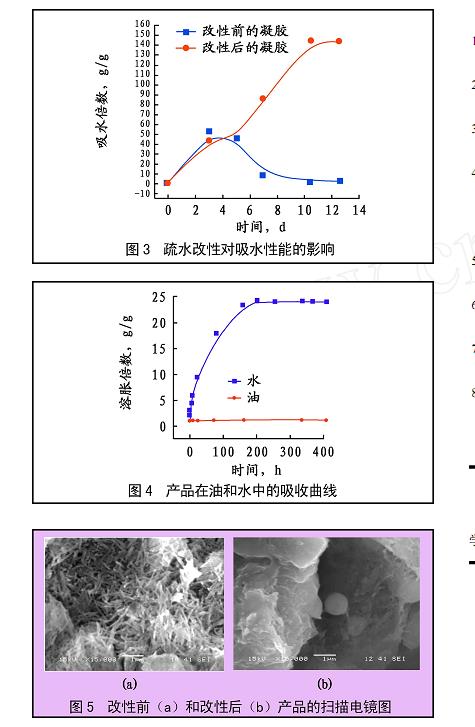

图 5给出了扫描电镜得到的凝胶堵剂的表面形貌 ,由图可见:改性前凝胶表面疏松多孔 ,呈现网状结构;改性后 ,凝胶呈不规则的片层结构。改性后凝胶较改性前的松散结构蓄水能力更强 ,有利于提高凝胶吸水率。这从结构上进一步验证了图 3的结论。

3 结 论

(1) 疏水单体的引入提高了凝胶堵剂强度和韧性 ,使凝胶在高矿化度的硬水中有很好的吸水率 ,可长时间作用于苛刻的地层环境。

(2) 凝胶堵剂在高温条件下大量吸水 ,在分解温度以下 ,凝胶吸水率随温度升高而增大 ,因此可以更加有效地作用于高温大孔道和裂缝油藏。

(3) 该产品是一种高选择性堵水剂 ,可用于油、 水层交错、 在工艺上无法确保油层与水层分隔开的油井 ,达到降水增油的目的。且改性后凝胶初始吸水速度较慢 ,以后加快 ,这正符合堵水工艺中缓膨的要求。