摘 要: 研究了即用型氨基树脂湿增强剂的制备及应用, 制备过程包括加成和醚化缩合, 可加入三乙醇胺作为改性剂,并调整甲醛 /三聚氰胺 m o l比,最终达到提高该类湿增强剂水溶性的目的.实验表明,改性氨基树脂对纸纤维具有理想的增湿强效果.

关键词: 造纸湿增强剂;氨基树脂;改性

氨基树脂仍是目前应用最多的一类湿增强剂. 从结构上看, 它是酸熟化树脂, 只有在中强酸性条件下才能呈阳离子性,与纸纤维有较多的吸附结合.另外, 氨基树脂在使用时必须处于预聚体状态, 即相对分子质量不能过大,否则会形成水不溶性产物,加水稀释后立即析出,不能与纤维形成相互贯穿网络.另一方面,氨基树脂的预聚体中含有较多的羟甲基,其活性高,易于在贮存过程中发生醚化缩聚,形成不溶于水的大分子,故氨基树脂的贮存稳定性极差,一般在放置过程中会出现絮凝或凝胶而使之失效. 作为增湿强剂的氨基树脂少有商品出售, 应用厂家多在自行制备后立即使用. 通过改性可提高氨基树脂的贮存稳定性,但一般是通过引入亲水基达到提高其水溶性的目的,对于湿强度有特殊要求的纸如地图纸、钞票纸、广告纸、水印纸等,这种改性的氨基树脂往往不能达到要求, 故必须加入在水中具有高分散度的强阳离子性的氨基树脂预聚体.我们参考有关文献, 对氨基树脂做了进一步的改性,提高其羟甲基化程度,减少游离甲醛的含量,使酸化的 pH值略有提高,有利于中性抄纸.

1 实验

1 . 1 原料和检测方法

三聚氰胺,甲醛,三乙醇胺, 盐酸等均为工业级.浊点:取液体样品 1滴,加入 20℃的水中,如再现白色雾状则说明达到浊点.

1 . 2 制备与应用

( 1) 制备:在带有冷凝器、搅拌器、温度计的三口烧瓶中加入一定量的甲醛,用三乙醇胺和 40 % N aOH调节体系的 pH 为 8 ,在水浴中加热至 50℃,投入三聚氰胺.三聚氰胺完全溶解变清后升温至 85 ~ 90 ℃继续进行羟甲基化反应, 待产品出现浊点后用冷水降温至 40℃,同时加盐酸调节 pH值为 2 ~ 3 , 配成 10 %溶液,放置室温进行酸性缩聚反应. 经此反应后,体系中的游离甲醛含量降至最低,生成预聚体, 分子尺寸变大, 可分散于水中形成发蓝光的细微乳液,再加入水稀释成 3 %水溶液.随着熟化的继续进行, 溶液的粘度进一步变大, 在即将达到凝胶点前将产品加入纸浆内使用,可具有明显的湿增强效果.

( 2)应用工艺:以草浆及木浆为原料,实验室手抄片, 定量为 85g /m2, M F加入量为 4 % ,打浆度为 37° SR. 以硫酸铝调节系统 pH值为 5 ~ 6 ,抄纸后于 110℃固化 10分钟,并在干燥箱中存放 4h以上直至恒重,然后测量其理化指标.

2 结果与讨论

2 . 1 增湿强作用机理

纸纤维分子链中含有多个羟基, 且为直链型大分子, 链间存在很强的分子间力及氢键缔合,具有较高的结晶度,属于刚性链. 氨基树脂为热固性高分子,可在酸性介质中继续进行交联形成交联网络. 实际上,这是一种相互贯穿的网络,即氨基树脂中的羟基既可以自身交联,亦可与纸纤维上的羟基交联,同时还存在阳离子基与纤维的吸附.在上述作用中,共价键交联网络的形成对增加湿强度最为关键,因为轻度交联的纤维网络只会发生溶胀作用,即吸收一定量的水分而使分子链扩张, 但纤维-纤维的分离 (强度破坏)则不易发生.

2 . 2 改性原理及讨论

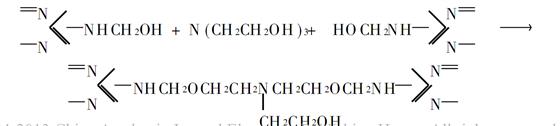

( 1)制备:氨基树脂的制备主要分为两步:第一步是加成, 在碱性条件下甲醛 (F)与三聚氰胺(M )或尿素、双氰胺的羟甲基化;第二步反应是醚化,即预聚体羟甲基之间发生缩合,进行醚化扩链, 反应在酸性催化条件下加速.(2)各种影响因素: pH 值对氨基树脂反应体系的影响非常大. pH> 10 . 5时会引起C annizzaro反应, 使甲醛转变为甲酸和甲醇,影响反应的甲醛量;当 pH 值偏低时,缩聚反应又会加快,在反应过程中往往导致凝胶,这是应该避免的,为此羟甲基化阶段调节 pH值为 8

~ 8 . 5比较合适.由于加入了增溶剂,与原生产工艺相比, 羟甲基化反应可在较高温度和较长时间内完成,当出现浊点时即为反应终点,此时产物主要为羟甲基化三聚氰胺.在酸性条件下,羟甲基之间在室温下即可发生醚化缩聚反应, 如下式所示:

由于氨基树脂分子中含有大量的亚胺基和叔胺基,含有孤对电子,只有在强酸性介质中才能与酸形成盐,而在弱酸性条件下主要是以游离胺形式存在,胺基阳离子的浓度很低,因此这种结构与性能决定了氨基树脂只有在强酸性介质中才具有较高的溶解度.为此,改性氨基树脂主要是提高其水溶性,在其分子中引入较多的极性基, 使其在较高的 pH值显示高分散性和阳离子性, 而三乙醇胺及水溶性二元醇等均可以达到此目的.在醚化缩聚时,温度的影响至关重要. 温度高于 40 ℃时, 缩聚反应速度很快, 但可能引起凝胶,一般在室温下放置 24h以上时 10 %树脂液可出现蓝雾,说明此时分子已经长大,尺

寸已接近可见光的波长,这时应赶快稀释成 3 %的水溶液,使活性基浓度降低, 距离变大,缩聚反应更为平缓,易于控制和使用. 如反应过度,则出现白色雾状,已形成支链型大分子,与纸纤维作用的活性点减少, 增湿强效果明显降低.

改变 F /M 摩尔比对形成羟甲基数有较大的影响,当 F / M 摩尔比大于 5 ∶ 1时,多羟甲基三聚氰胺在进行缩聚反应的同时, 羟甲基往往进行到交联阶段, 或在储存过程中发生交联而影响树脂的稳定性. 而当低摩尔比( F /M < 3)时, 改性程度降低,导致氨基树脂的水溶性降低.因此,要得到水溶性优良而又稳定的树脂液, 要使在羟甲基化过程中形成的羟甲基数

最好是 3个以上,让分子链带有足够多亲水的离子基团,与溶液中的水分子形成强的氢键,使树脂充分溶解于水. 在纸机中加入相对分子质量较大的氨基树脂,其效力比相对分子质量小的要大.而制备时羟甲基化程度愈高,则对湿强度的提高亦愈明显, 故一般 m o l比可达 1∶3 ~ 1∶4 . 5 .可将尿素或双氰胺与三聚氰胺混合,加入甲醛进行共聚,以提高树脂的贮存稳定性和水溶性.尿素的加入既可在加成阶段,亦可在缩合之后,作为增溶剂或稳定剂,使体系中的游离甲醛含量降低,增加树脂的稳定性.

3 应用

氨基树脂一般是制成预聚体水溶液,在使用中它可进一步聚合,并能和纤维素产生化学反应.在实验室进行手抄片时,定量为 85g / m2, 用量 3 %即可达到理想的效果. 在 105 ~110℃固化 5分钟, 湿强度即湿干拉力之比可达到 30 %以上. 当改性氨基树脂酸性水溶液( pH值为 3)出现蓝雾状时(约需 24小时)将其立即稀释进行抄纸,发现其效果不如 3 %树脂

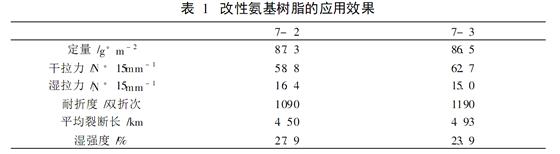

液继续放置数天后的增湿强效果,棉纤维纸的生产过程发现同样有这一规律.说明缩聚程度对最终增湿强效果有重要影响, 这实际上可通过粘度的变化进行研究,因为随着放置时间的延长, 相对分子质量提高,体系粘度会变大. M F树脂应尽可能靠近网前箱加入(配成 3 %的溶液) , 要保证有足够的时间使其均匀和吸附.在纸机正常干燥之后应具有适当的湿强度,但当纸机的 pH在 5 ~ 6时也可能会出现不完全固化(可将纸样放在 120 ℃下加热 10分钟,然后检验其湿强度的改善,如果改善显著,则说明未完全固化) , 此时就应在纸贮存前进行固化处理.改性氨基树脂的应用效果如表 1所示.

7- 2为原工艺生产的 M F; 7- 3变化为新工艺生产的 M F.

表 1说明, 经改性后纸的干拉力和耐折度明显改善,平均裂断长略有增加, 即干强度提高较明显,而湿强度与原工艺生产的M F树脂相比略有降低, 但酸化 pH 有所提高, 盐酸用量降低较多, 另外活性基增加,熟化速度加快.改性氨基树脂的中性抄纸目前很少报道. 我们考虑可加入聚酰胺多胺环氧氯丙烷(PA E )配合抄纸, 后者在弱酸性条件下呈阳离子性,且是碱熟化增湿强树脂,相应的工艺方面的研究尚在进行.