——发改委能源系统研究室 庄幸合著

内容提要:煤炭是我国重要的能源,不仅其生产量和消费量长期以来一直占一次能源总量的70%左右,而且在我国出口贸易产品中也占有一定份额。但是,我国煤炭行业在资源开采中的浪费现象严重,引起煤炭行业对节能降耗的广泛重视。本研究利用生命周期评价思想,对煤炭产品的隐含能源进行分析,目的在于全面认识煤炭产品的能耗,揭示煤炭生产和运输过程中实际存在但却很少被关注和重视的隐含能耗。研究结论显示,煤炭产品从矿井开采端起到用户端止(也是出口端)的整个过程中,吨煤产品需要消耗24.58kgce能源。也就是说,从生命周期评价角度看,在用户端消耗1t煤炭或出口1t煤炭,实际上相当于消耗了 1.0246t煤炭,这一结论预示了节煤所产生的更大节能效果。

关键词:煤炭;隐含能源;生命周期评价

一、 研究背景

我国是进出口贸易大国,大规模的出口贸易活动,在为国家创造经济价值的同时,也带来大量的能源资源消费和碳排放。为了进一步促进全社会的节能减排,需要了解中国出口贸易产品所负载的能源消费量及其碳排放量,以便为中国未来出口贸易产品政策的调整提供决策参考依据。作为专题研究,本研究主要针对煤炭产品作为出口产品的能源含量进行分析。 煤炭产品不仅在中国出口贸易中占有一定份额,而且作为我国的重要能源,其生产量和消费量长期以来一直占一次能源总量的70%以上,并且在未来相当长的时期内,我国仍将保持以煤为主的能源结构。但是,我国煤炭行业在资源开采中的浪费现象严重,平均煤炭回采率只有30%,而美国、澳大利亚、德国、加拿大等发达国家,在80%左右。

本研究试图利用生命周期评价思想,对煤炭产品的能源含量进行分析,这里提及的煤炭产品能源含量,是指煤炭产品从矿井开采、洗选、以及运送到出口端或用户端等一系列过程中所发生的直接能耗和隐含能耗的总称。其研究目的在于全面认识煤炭产品在生产和运输过程中需要消耗多少能源,发现那些实际存在但却不被关注的隐含能源消耗,为煤炭行业寻找节能潜力和节能途径提供基础性研究资料。

二 研究方法论

生命周期评价(Life Cycle Assessment,LCA)是一种对产品或活动进行环境影响评价的方法,其评价范围包括从原材料开采与提炼,到产品制造、运销、使用、报废以及最终处置的全过程。该方法一般包括4个相互关联的分析环节,即目标与范围定义、清单分析、影响评价以及改善评价。其中目标与范围定义是关键部分,目标定义清楚地表明研究对象,范围定义是将研究对象的生命周期包含在研究所界定的范围内。清单分析是指对研究对象在其整个生命周期内的能量、原材料需要量以及污染物排放量进行量化分析。影响评价是对清单分析中所确定的污染排放产生的影响进行定性和定量评价,主要评价其对生态系统及人体健康等方面的影响。改善评价将辨识和评价减少这些环境影响的机会和改善措施。迄今为止,影响评价和改善评价环节被认为是LCA中技术含量最高、难度最大,同时也是发展最不完善的环节。

具体到煤炭产品的LCA分析对象和范围,由于我国煤层普遍埋藏较深,煤矿生产以井工开采为主(井工开采占我国煤炭总开采量的95%左右,而露天开采仅占4%~5%左右),因此,本研究主要以井工开采煤矿的煤炭产品为研究对象。研究范围界定为从矿井开采、洗选、直至运送到用户端或出口端的整个生产和运输过程,即分析煤炭产品从矿山开采端起到煤炭出口端或用户端止的过程中的能源消耗含量,对煤炭使用过程中所负载的能源消耗含量不包括在研究范围内。清单分析中主要计算煤炭产品在上述研究范围内所负载的能源含量,其计算内容主要包括3部分,一是计算煤炭开采和采选生产工艺过程的综合能耗,主要包括在煤矿井田开拓、井巷掘进和支护、采煤工艺、矿井通风与安全、矿井运煤系统和洗选煤等6部分中消耗的能源。二是计算煤炭采选生产的隐含能耗,包括煤炭生产所用机械设备隐含耗能、所用材料隐含能耗、以及厂房建设的隐含能耗。三是计算煤炭运输能耗,包括煤炭基地内部运输和从矿区到港口或用户的运输能耗,对于煤炭运输设备的隐含能耗计算也在这部分进行讨论。上述煤炭产品的能源含量分析,主要关注全国煤炭产品的平均水平,分析中主要采用全国统计数据或煤炭行业统计数据,以2005年煤炭数据为基础。在统计数据缺乏情况下,依靠典型企业分析数据或利用已有研究成果作为替代或补充。在能耗分析中,便于清晰表示煤炭产品的生产和运输能耗,以吨煤能耗为计算单位,即kgce/t煤。由于本研究主要关注煤炭产品从矿井到用户的能源含量问题,因此,准确地说,应该是矿井到产品(即Mining to Products, MTP)的分析方法,以此区别于完全的生命周期分析方法。

三 煤炭产品能源含量分析

明确了煤炭产品能源含量分析的研究对象、研究范围和研究方法之后,本节将从煤炭产品开采和洗选过程的综合能耗、煤炭生产隐含能耗和煤炭运输能耗几方面展开研究。

1、 煤炭开采和洗选过程的综合能耗分析

我国井工煤炭开采和洗选的生产工艺流程由以下部分组成。煤矿井田开拓,井巷掘进和支护,回采工艺(包括采煤系统和采煤工艺,分井工开采和露天开采)矿井通风与安全,矿井运煤系统,洗煤和选煤6大部分。一般来说,按照《煤炭企业能源消费统计》要求,煤炭生产的能源消费量分为主要生产能源消费和辅助生产能源消费。主要生产能源消费是指在采掘、运输、通风、排水、压风、提升等方面的能源消费;辅助生产能源消费是指在矿井保温、井下照明、井口食堂、洗衣房、井口浴池等方面的能源消费。尽管各井工煤炭开采和洗选的生产工艺流程大致相同,但是由于煤矿矿井所在地的自然地理和地质条件不同,导致不同煤矿的能耗水平相差很大。如矿井瓦斯量大小、涌水量多少和煤层薄厚等因素,导致不同的煤矿生产能耗。除此之外,矿井开采深度、采煤方式以及运输距离远近等因素,对煤炭生产的耗能也产生很大影响。由于上述原因,使得从煤矿角度分析其能耗问题存在一定难度。因此,本研究从全国层面,用煤炭行业总量数据,推算煤炭产品在开采和洗选过程的综合能耗。根据国家统计局的煤炭开采和洗选业能源消耗量数据和原煤生产量数据,可以推算出全国煤炭开采和洗选行业的吨煤综合能耗(见表1)。

表1显示,2005年我国煤炭开采和洗选行业的能源消费总量为4314万tce,其中消耗煤炭3353万tce,消耗电力723万tce,平均吨煤综合能耗为19.6kgce/t,其中吨煤煤耗为10.9 kgce/t,吨煤电耗为26.7kwh/t。煤炭生产中所消耗的煤炭主要是煤炭企业自用煤,消耗的电力主要集中在矿井排水、通风、提升、压气等大型固定设备的用电上。这些设备的用电量约占国有重点煤矿主要生产活动用电量的60%,其中排水约占1/5,通风和提升各占1/6。除大型固定设备用电外,煤矿采掘作业是用电量最多的环节,约占国有重点煤矿主要生产活动用电量的25%。据《清洁生产标准—煤炭采选行业》编制课题组的调研显示,国有重点煤矿矿井的原煤生产吨煤电耗,一般在15~25 kwh/t之间,最低电耗水平达到4.4 kwh/t;大型洗煤厂的洗煤吨煤电耗在10 kwh/t以下,较低电耗水平小于5kwh/t。

2、 煤炭生产隐含能耗分析

用生命周期评价方法问题,除上面提及的煤炭采选生产过程综合能耗外,在煤炭生产过程中使用的各种机械设备隐含能耗、搭建采掘工作面时所用材料的隐含能耗、以及厂房建设的隐含能耗也应作为间接能耗被考虑。本节主要讨论这些煤炭生产过程的隐含能耗问题。由于可获得数据的局限性,对厂房建设的隐含能耗不作分析。

2.1煤炭生产所用设备隐含能耗

1) 估算方法

煤炭生产所用设备的隐含能耗分析,需要考虑很多影响因素,涉及到煤炭开采、洗选和煤矿区域内运输等多种机械设备的制造能耗,相关分析数据不易获得。因此本研究只能抓住有代表性的问题,尝试性做一些粗略估算。在煤炭生产中使用的各种机械设备,大部分属重型机械,优质钢材是制造这些设备的主要高耗能材料。经调查,煤炭设备的含钢量占设备总重量的比例接近100%(久益环球采矿设备有限公司销售部调研),因此,本研究通过煤炭设备重量估算其含钢量,并进一步推算吨煤用设备的其隐含能耗。首先,需要搞清所有煤炭生产中使用的重型设备数量、重量以及使用寿命,目的是估算出设备的含钢量。在此基础上,通过吨钢材能耗推算煤炭设备的隐含能耗总量。其次,将设备的隐含能耗总量与设备使用寿命期内的煤炭产量相除,推算出吨煤生产所用设备隐含能耗,计算公式如下。

Ecem=Qe × Et / Oi (1)

其中: Ecem——吨煤生产所用设备隐含耗能;

Qe——吨煤生产所用设备含钢量;

Et——吨钢材能耗;

Oi——设备寿命期内的煤炭产量。

经查阅各种机械制造类资料和煤炭行业资料,很难获取2005年全部在用煤炭机械设备使用量数据。从全国钢铁使用流向数据来看,仅能获得2005年反映当年新增煤炭生产设备的用钢量数据(如2005年全国煤炭行业消耗支护用钢材1470万t,煤炭机械企业制造设备消耗150万t各种钢材等信息),不能满足于分析当年煤炭生产全部设备用钢量的数据需求。除此之外,研究还查阅了大量的采矿工程设计手册和矿山重型机械设备制造等资料,试图从各种采煤机械的详细技术资料中收集设备生产能力和设备重量相关联的数据,以此推算吨煤生产用设备重量。研究发现,尽管在矿山工程设计手册中可以了解到煤炭生产各环节使用的设备种类,并且也能获得某种设备各种型号的平均重量,如大型挖掘机自重达14000t、国产竖井钻机主机总重量1500t、矿井提升机系统(包括提升容器和提升钢丝绳)平均重量84.9t、大型矿用自卸车自重170~360t等。但是推算吨煤用生产设备重量,还是相当困难的。难点在于,其一,对煤炭生产各工艺流程整条生产线上使用的设备组合情况不确定,无法与煤炭生产能力和煤炭产量相联系,也就无法推算吨煤生产用设备量。其二,由于设备的使用寿命不同,无法确定煤炭生产期内各种设备配套使用量,对于推算吨煤生产用设备量来说仍存在不确定性。如使用进口采煤机,齿轮寿命达到20000h以上,轴承寿命达到30000h以上,而使用国产产品,其使用寿命仅为国外同类产品的1/4和1/6。使用进口刮板输送机,运输能力是2500t/h,过煤寿命为1600万t,而国产设备过煤寿命为800万t (中国重型机械工业年鉴)。由此可知,煤炭机械设备的使用寿命差别很大,因而其使用量不同,导致用钢量也不同。 】

综上所述,研究吨煤生产用机械设备重量,在全国层面上,从宏观分析角度寻求的各种分析途径都存在有很多不确定性,因此研究将从另一侧面,即采用典型案例研究方法来解决。通过选择某个具体的煤矿进行典型案例分析,获得煤矿整套生产设备的使用量和产煤量等确切数据,从而估算出吨煤生产设备重量。具体分析方法是:首先,将全国煤矿分为两大类型,即重点煤矿和地方煤矿(包括乡镇煤矿)。重点煤矿一般为大中型煤矿,以综合机械化方式进行生产,其综采和高档普采比例达到84.64%;地方煤矿一般为小型煤矿。其次,分别选择2个具有代表性的煤矿企业作为典型调查对象,分析其单位煤炭生产所用设备的隐含能耗。最后,通过2种类型煤矿所占市场份额和单位煤炭生产所用设备隐含能耗等数据,推算全国单位煤炭生产所用设备的平均隐含能耗。计算公式为:

Ecem=(Ecem1 × M1+ Ecem2×M2)/ Oi (2)

其中: Ecem——吨煤生产所用设备隐含耗能;

Ecem1——大中型煤炭企业吨煤设备隐含能耗;

M1——大中型煤炭企业市场份额;

Ecem2——小型煤炭企业吨煤设备隐含能耗;

M2——小型煤炭企业市场份额;

Oi——煤炭年产量。

2) 案例分析

选择神华集团神东煤炭公司的大柳塔煤矿作为机械化程度高的案例。神东大柳塔矿是井工矿,2005年产原煤1005.75万t。采煤工作面设备包括掘进设备和采煤设备。掘进设备主要有:12CM15—10D型连续采煤机1台;CH818GLBC型运煤车;IRO—40型干式锚杆机(煤巷锚杆支护);1030型破碎机;LA488型铲车;2BKJ—No6.3/30型局部通风机;KBSGZY1000移动变电站和KBSGZY500移动变电站各1台。采煤设备主要有:6LS—5型双筒电牵引采煤机;Joy液压支架一套(144支);120m顺槽皮带机;可弯曲重型刮板运输机;可伸缩胶带运输机;转载机和破碎机;泵站;顺槽安设胶带运输机;还有工作面电气设备等。这些设备的使用寿命一般为10~15年(平均按12年计算)。据神东煤炭公司大柳塔煤矿刘矿长介绍,整个煤矿采煤设备重量在5000~6000吨左右(按平均5500t计)。由于设备重量不包括煤炭从井下运到地面约15km的运输设备和从大柳塔运到港口或煤炭集散地约800km的运输设备,因此,用此数据推算的吨煤设备重量,只能视为煤炭生产设备重量的低值。基于上述分析推算,大中型煤矿的吨煤生产用钢量至少在0.456t钢/ 万t原煤以上。按照钢材产品从矿井到钢材产品的能源含量计算结果(庄幸,2008),吨钢综合能耗为1009.34kgce/t,则大中型煤炭采选企业的吨煤设备隐含能耗为0.046kgce/t原煤。2005年我国国有重点煤矿统计数据显示,国有重点煤矿的采煤机械化程度达84.46%,掘进装载机械化程度达80.1%(中国煤炭工业年鉴)。这些数据说明,我国大中型重点煤矿的机械化程度很高,因此,以神华集团神东煤炭公司大柳塔煤矿为例来估算全国重点煤矿的设备隐含能耗,有很好的代表性。

关于小煤矿的案例分析,本研究调查了北京房山的福安煤矿、新雕煤矿、安岳煤矿、众福煤矿和莲花庵第六煤矿等5个小煤矿企业。这些煤矿使用的设备很简单,包括绞车、主扇和空气压缩机等,其设备重量的数据小到可以忽略不计的程度,因此小煤矿的吨煤用设备隐含能耗估算为零。

3) 煤炭生产所用设备隐含能耗分析结论 通过上述案例研究,分别对煤炭生产机械化程度高的重点煤矿和机械化程度低的小煤矿进行设备隐含能耗分析。从2种类型煤矿产量的市场份额看,2005年全国原煤产量215131.88万t,其中国有重点煤矿原煤产量102421.09万t,占48%,地方煤矿112710.79万t,占53%。根据2种类型煤矿产量所占的市场份额数据和单位煤炭生产所用设备隐含能耗数据,利用公式(2)可推算出全国吨煤生产所用设备的平均隐含能耗为0.023kgce/t。

2.2煤炭生产所用材料的隐含能耗

与估算煤炭生产所用设备隐含能耗的方法一样,估算煤炭生产所用材料时,也需要先估算出吨煤生产所需材料的重量,再通过生产材料的单位能耗,推算出材料的隐含能源。煤炭开采中消耗的主要原、材料有坑木和火药,在煤炭洗选中消耗的主要材料是浮选药剂和重介质。除此之外,煤炭在开采和洗选中还消耗大量的水(非循环用水)。从上述原材料使用重量角度看,本研究主要讨论煤炭生产用坑木和新水的隐含能耗,并以此代表煤炭生产用材料的隐含能耗。

1) 消耗坑木的隐含能源

我国煤矿生产用坑木,主要作为煤矿巷道的支护。在新建的机械化程度较高的煤矿中,坑木用量逐步减少,被液压支护(钢结构)所代替。由于钢支护已作为机械设备的一部分在设备隐含能耗中计算了,因此,煤炭开采中用材料的隐含能耗,主要计算所需坑木的隐含能耗。 单位煤炭生产所需坑木量数据,在一些省级的重点煤矿统计资料上可以获得。本研究基于这些数据,计算了9个省市的重点煤矿单位原煤平均消耗坑木数量。计算结果显示,煤矿消耗坑木量随煤矿开采机械化程度、开采方式、开采工作面构架的不同而各异,只有累加全国所有煤矿的数据才有可能获得精确值。由于本研究只获得了9个省市的统计资料,因此所推算出的结果只是一个粗略值,即全国原煤生产消耗坑木量为140m3/万t。为了弥补和修正此数据,研究将参考来自专家和煤矿设计手册的数据。据煤炭专家估计:中国南方的煤矿,多是规模不大的矿井,机械化程度不太高,加上矿井数量很多,因此煤矿消耗的坑木量较大,估计吨煤生产的坑木消耗量接近100m3/万t;而中国北方煤矿多是大型煤矿,机械化程度较高,吨煤消耗坑木量较小,估计吨煤生产坑木消耗量小于50m3/万t,如9个北方省的平均吨煤消耗坑木量为32.3 m3/万t。据煤矿工程设计手册介绍,煤矿生产消耗木材估计在30m3/万t左右。综合考虑上述各方面数据的最终估算结果是,煤矿生产消耗坑木平均在40.3m3/万t左右。按照木材的转换系数0.6t/m3进行折算,全国煤矿生产平均消耗坑木量为24.18t /万t原煤,则吨煤生产消耗坑木的隐含能耗计算方法如下:

Ew= Qw × Ews (3)

其中: Ew——吨煤生产消耗坑木的隐含能耗;

Qw——吨煤生产平均消耗坑木量;

Esw——吨坑木能耗量。

关于坑木生产消耗能源,需根据木材加工业的生产流程而定。据林业专家的研究结果显示,硬木材与软木材的能耗均为0.5kwh/kg(孙启详,2001),折算成标煤为60kgce/t。通过公式(3)推算出全国吨煤生产消耗坑木的隐含能源为0.145kgce/t原煤。

2) 消耗水的隐含能耗

有关煤炭行业用水情况,《煤炭采选行业清洁生产标准》编制课题组的调研资料显示,2005年煤炭行业国有重点煤矿的生产用水大部分在吨煤0.5 t左右,较好水平为0.2 t /t煤。大型洗煤厂洗煤用水均实现闭路循环,洗煤厂洗煤补水量小于0.1 m3/t煤。综合上述资料估算,煤炭行业吨煤耗水量(非循环水)为0.45 t/t煤。 全国平均吨水生产能耗数据,可以通过全国水生产行业年总供水量和水生产行业年能源消费总量计算。全国水利发展统计公报的数据显示,2005年我国全年水利工程总供水量为5573亿m3,全年总用水量为5573亿m3。2005年我国水生产行业总能源消费量为692.01万tce。通过计算得知,2005年全国平均吨水生产能耗是0.124tce/万m3,按照水密度折算后为0.124tce/万t。通过上述分析,推算出全国2005年生产1t煤炭所消耗水的隐含能耗为0.558kgce/t。

3) 煤炭生产所用材料的隐含能耗分析结论

在上两节中分析了煤炭生产耗坑木和耗新水的隐含能耗。对于煤炭开采的火药用量,一般为0.23kg/t原煤。煤炭洗选中大型洗煤厂吨煤浮选药剂消耗在1~2 kg,大型洗煤厂吨煤重介质消耗在2~3.5 kg(《煤炭采选行业清洁生产标准》)。由于本次研究在时间上的局限性,对煤炭生产中消耗的火药、浮选药剂和重介质的隐含能耗不作详细分析。最终计算煤炭生产消耗材料的隐含能耗是0.703kgce/t煤炭,是煤炭生产耗坑木和耗新水的隐含能耗之和。

3、 煤炭运输能耗分析

3.1煤炭运输综合能耗

煤炭产品经开采和洗选生产后,由煤炭运输系统从煤矿运送到煤炭用户2005年我国铁路煤炭运量近10亿t,占全年煤炭运输量的51%;公路煤炭运量为8.2亿t,占全年煤炭运输总量的38%;水路内贸煤炭完成运输量3亿t,占全年煤炭运输总量的13.7%。由此看出,我国铁路和公路是煤炭运输的主要方式。吨煤运输能耗分析也将围绕铁路和公路展开。其分析方法是:通过铁路机车综合能耗和铁路煤炭运输周转量数据,计算出铁路运输煤炭的总能耗,再用总能耗和铁路总运煤量数据推算铁路吨煤运输能耗量。公路吨煤运输能耗的计算方法与铁路相同。计算公式如下:

Terw= Irw × Trw (5)

其中: Terw——铁路或公路运输煤炭总能耗;

Irw——铁路机车或公路货车单位综合能耗;

Trw——铁路或公路煤炭运输周转量。

2005年国家铁路煤炭运输周转量为6373.83亿t·km,煤炭发送量为99210万t。在铁路运输中,内燃机车和电力机车已承担铁路客货运的全部运输工作量。从2005年铁路客货运输工作量看,内燃机车占57.3%,电力机车占42.7%。从铁路机车的油耗水平看,全路内燃、电力2种机型每万吨公里能耗分别为:2005年内燃机车每万吨公里耗油24.6kg,电力机车每万吨公里耗电111.8kwh(《2006中国交通年鉴》),两种机型的综合能耗为39.8kgce/万t·km。根据上述分析推算,铁路运煤的总能耗为253.68万tce,铁路吨煤运输能耗为2.4kgce/t煤。

2005年全年公路完成煤炭运量为8.2亿t。由于公路运煤平均运距或运煤周转量资料很难获得,只能在假设2005年公路运煤的平均运距与公路货运平均运距相同的前提下,估算公路运煤能源消耗量。我国公路货运平均运距为64.79kg(2005年公路水路交通行业发展统计公报,交通部),我国货车的平均每万吨公里能耗在500~700kg油左右,折算为874.2kgce/万t·km。经计算,公路运煤的总能耗为464.44万tce,公路吨煤运输能耗为5.7 kgce/t煤。由于2005年水路运煤量相比铁路和公路运量小,受资料所限,这里不作讨论。

综合考虑铁路和公路的煤炭运量比例以及吨煤运输能耗后,推算全国平均吨煤运输综合能耗为3.9kgce/t。

3.2 煤炭运输隐含能耗

煤炭运输隐含能耗主要指铁路和公路运煤所用车辆设备和路基材料的能耗,主要包括火车和汽车等运输设备的隐含能耗,以及铁路和公路建设的隐含能耗。这是一个十分复杂的问题,受限于数据的可获得性,本节主要讨论铁路运煤消耗钢轨和枕木的隐含能耗,并以此代表煤炭运输能耗。

来自铁路运输局2005年的数据显示,我国铁路主要轨型的铺设长度为:75kg/m钢轨665km;65kg/m钢轨279 km,60kg/m钢轨67842 km,50kg/m钢轨37743 km,43kg/m钢轨24071 km,其他钢轨1519 km,我国全路钢轨平均轨重为53.9kg/m(张翠兵,参考文献「7」)。根据上述数据推算,我国铁路全路铁轨重约714.26万t。假设铁轨全部由钢材制作,利用钢材的从矿石到产品全能耗为1009.34kgce/t的数据,得知铁轨的总耗能量为720.93万tce。根据2005年铁路运煤周转量占国家铁路货运周转量的比例(33%),估算铁路运煤应分摊的铁轨综合能耗为237.9万tce。按照2005年铁路煤炭发送量99210万t,假设钢轨使用寿命为10年,推算铁路吨煤运输用钢轨的隐含能耗为0.24kgce/t。

根据铁路运输统计数据,2005年全国铁路全路在现轨枕21818万根。其中木枕2461万根,混凝土枕17425万根,其它枕1932万根。轨枕的使用寿命一般在15年左右。木枕多数用松木制成,干线上的普通枕木规格是160×220×2600cm,一般松木密度为0.42~0.45g/cm3,由此计算出每根木枕的重量为39.8kg/根,全国2416万根铁路木枕总重量为96.16万t。利用木材的单位能耗数据(60kgce/t木材)推算全国铁路木枕的能源含量为5.77万tce。我国钢筋混凝轨枕品种和型号多,小型的每根重216kg斤,大型的每根重536kg(武汉铁路局网站)。铁路用量较多的IIIa混凝土轨枕重量为380kg/根,其中石头占50%,水泥占20%,沙子占30%,钢筋的重量一般在20~30kg,可以忽略不计。由于水泥是高能耗产品,钢筋混凝土枕的能源含量用其水泥含量粗略估计。从水泥产品的全能耗研究可知,水泥产品的能源含量为122.4kgce/t,推算出铁路全路在现的混凝土轨枕重6621.5万t,其能源含量至少在162.1万tce。综合考虑木枕和混凝土枕的能源含量及其寿命期内的运煤量,计算出铁路吨煤运输消耗枕木的隐含能耗为0.113kgce/t。

3.3 煤炭运输总的隐含能耗

上述分析表明,2005年全国铁路和公路的吨煤运输综合能耗为3.9kgce/t,铁路吨煤运输消耗钢轨和枕木的隐含能耗为0.35 kgce/t ,两者之和构成了铁路吨煤运输总的能源含量为4.25kgce/t。

四、研究结论

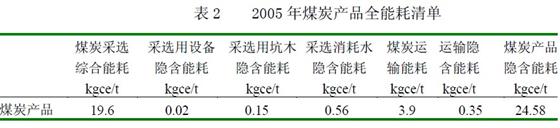

综上所述,本研究讨论了煤炭产品从矿井开采到用户整个过程中的载能量,特别对煤炭产品的隐含能耗进行了详细分析和计算。研究结论显示,1t煤炭产品从矿井开采端起到用户端止的全部能源消耗量为24.58kgce/t煤,(见表2)。研究结果提示,通常我们认为消耗了1t煤炭,实际上却要消耗1.024吨煤炭。在1t煤炭产品的隐含能耗中,煤炭采选过程的综合能耗是主要部分,占全部能源含量的79.7%,煤炭采选消耗设备和材料的隐含能耗很小,占全部能源含量的3%,煤炭运输能耗及运输过程的隐含能耗占全部能源含量的17.3%。

本研究用生命周期评价思路分析煤炭产品的隐含能耗,为全面认识煤炭产品在生产和运输过程中的能源消耗状况进行了探索性研究,本研究的分析结论,不仅对煤炭行业多视角寻找节能潜力和节能途径有启示作用,而且对全社会,尤其是对煤炭消费量最大的工业行业,进一步促进节能、降耗、节水和合理利用煤炭资源有很好的启示作用。

五 政策建议

研究表明,煤炭产品的隐含能耗为24.58kgce/t,这意味着在使用煤炭时,消费1t煤炭相当于消费1.024t煤炭,因此,节约用煤在利用生命周期评价思路分析后具有更大节能效果。

从煤炭产品的隐含能耗来看,节能的重点在于煤炭生产和运输过程。煤炭生产随着安全生产的加强,全机械化生产是未来趋势,综采机械的全面利用会增加吨煤生产耗电,这实际上是会进一步增加煤炭的隐含能耗量,因此煤炭生产的节电是重点。

减少煤炭运输能耗是降低煤炭隐含能耗的另一个重点。未来在东部地区尽量利用天然气、核电等清洁能源,减少煤炭消费量,这样可以减少煤炭的运输距离,进而减少运输能耗。另外,运输行业通过采取开行重载列车和多利用铁路和水路运输等方式,大大减少公路运煤,也可以达到明显的节能效果。

(本研究是“中国出口贸易中的的载能量及碳排放量分析”的专题研究之一)