1.前言

我厂原来用在线钢包烘烤器仅在包盖上设置一个常规烧嘴,开放式烘烤,没有余热回收装置,直排烟气温度大于1000℃,热量浪费极大。并且燃烧状况不佳,火焰发散,刚性差且长度不够,对钢包各处的烘烤极不均衡。由此造成的危害有以下两点:

——包底与下部包壁温度低,出钢时经高温钢流冲刷,造成这些部位表层耐材承受大的温度梯度变化,造成剥落,强度下降。

——钢包所需烘烤时间长、升温速度慢,在生产节奏紧张时,烤包时间一般不大于6分钟,包衬温度小于1000℃,不能保证转炉冶炼对红包出钢的要求,造成出钢过程温降大。为保证连铸中包钢水具有一定过热度,炉前被迫高温出钢,而高温钢对炼钢生产的危害已众所周知。

另外,为节约能源、发展生产、保护环境,我厂于2001年正式进行转炉煤气回收,目前已具备年回收一亿五千万立的水平,为充分利用这一新资源,必须对在线烘烤器进行升级改造以适应转炉煤气的使用要求。由于转炉煤气CO含量低,热值小,火焰传输速度慢,在大流量高流速使用的情况下易造成脱火,对于高毒性的煤气来说这种情况是绝对不允许出现的,因此必须采用新型燃烧系统以提高煤气的理论燃烧温度,才能彻底消除这一现象。

为提高在线钢包烘烤温度和速度,改善现场作业环境,降低钢包耐材消耗,并为烘烤器改用转炉煤气作准备,我厂于2002年三月份开始相继对三座转炉在线烘烤器进行了改造。

2.蓄热式烘烤器的工作原理

蓄热式钢包烘烤器采用了20世纪80年代发展起来的HRC蓄热式燃烧技术,该技术是一种燃烧系统自身回收余热的燃烧技术,通过两个蓄热烧嘴交替工作于进气和排气状态,把烟气中的余热交换给助燃空气,以提高能源的利用率。该技术的核心是安装于两个烧嘴内部的蜂窝状陶瓷蓄热体,它能在排气的过程中,将燃烧产生的上千度的烟气的显热最大程度的回收储存起来,使外排烟气的温度低于50~150℃,待系统换向工作时再将热量传递给引入的助燃空气,将空气预热到与包内温度相差仅50~150℃的高温,从而提高燃料的利用率,提高烘烤效果。

3.设备应用情况

3.1设备基本情况

我厂使用的蓄热式烘烤器为鞍山热能研究院研制的最新一代设备,通过不断消化吸收,并与先进的自动监测及控制设备相结合,该设备的性能已臻完善,可完成程序换向控制、强制换向控制以及显示报警等功能。具有控制可靠、操作简便等特点。

3.2设备使用情况

蓄热式钢包烘烤器的安装

将蓄热式燃烧器组成的燃烧系统全部布置在在线烘烤器的钢包盖上,包括换向设备:煤气快速切换阀和换向阀。

3.3火焰燃烧情况(燃烧介质为焦炉煤气)

3.3.1.1经蓄热室加热后的煤气起点温度高,燃烧稳定,火焰呈亮白色。

3.3.1.2因煤气量与助燃风配比合理,火焰具有足够的刚性及长度,同时不发散,煤气接近充分燃烧;烟气回收率高,现场观察包口外没有烟气溢出情况。

3.3.2烘烤效果

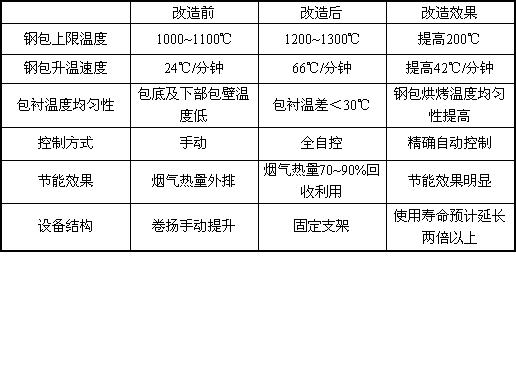

蓄热式钢包烘烤器与原有烘烤器效果对比情况如下:

注:钢包温度为红外测温仪所测,测量点为包底。

注:钢包温度为红外测温仪所测,测量点为包底。

从上表可以看出:蓄热式钢包烘烤器升温速度及钢包上限温度均明显高于原有烘烤器,在烘烤时间不足的情况下,仍然可保证1000℃以上的包温。

3.4设备运行情况

三台转炉蓄热式钢包烘烤器相继正式投入运行至今,工作状态良好,四通阀、快切阀等易损件在高温环境下工作正常,仪表自动控制系统运行稳定。

4.改造效果分析

4.1由于提高了燃料的理论燃烧温度,可以使用劣质燃料(如转炉煤气),仍然可达到同样的烘烤效果。以三台烘烤器消耗转炉煤气量1000m3/h计算,则每年可消耗转炉煤气

1000×24×360=864万立方米

发热量等同于

864/3=288万立方米焦炉煤气

以焦炉煤气计划价0.22元/m3,转炉煤气计划价0.02元/m3计算,每年可节约直接经济效益

288×0.22—864×0.02=46.08万元

4.2蓄热式烘烤器可在较短时间内将钢包温度提高到1200℃,满足了红包出钢的要求。出钢温度可同比降低20~50℃左右,既节约炼钢能耗,又提高了转炉炉龄。

4.3钢包烘烤效果好,过程温降低,可以实现钢水低过热度浇注,提高拉速,减少漏钢,减轻中心偏析和中心缩孔。

4.4包衬整体温度更加均匀,出钢时没有局部急热现象,减轻了包衬的熔蚀速度,延长了钢包的使用寿命。

4.5大大降低了直排烟气量,改善了作业环境。

4.6由于蓄热式燃烧的火焰具有脉冲性,火焰流动快,传热性能优良,提高了烘烤速度,满足了炼钢快节奏的生产需要。

5.结论

转炉蓄热式钢包烘烤器在我厂应用期间(燃烧介质为焦炉煤气)操作简便,运行稳定,备件损耗率低,烘烤效果良好,对炼钢工序及连铸工序相关指标的改善与提高起到了推动作用。